在深圳這座以電子信息、新能源和醫療器械為核心的高科技產業重鎮,金屬蝕刻加工早已突破傳統金屬成型的局限,成為支撐精密制造的隱形支柱。這項融合光學、化學與精密控制的技術,能實現±0.01mm的公差精度、復雜微米級結構的批量復制,廣泛應用于從手機散熱片的0.05mm微孔、新能源汽車電池極板流道,到植入式醫療支架的精細網孔等高端領域,成為“深圳制造”走向精密化的重要基石。

一、深圳金屬蝕刻的產業優勢:匹配高端需求的技術底蘊

深圳的金屬蝕刻產業服務于本地高端制造需求:

產業鏈配套完善:寶安、龍崗等區域形成專業集群,覆蓋從薄材(0.01mm)到厚板(3mm)的全材料加工能力;

精度與效率雙高:結合自動化設備與嚴格工藝控制,量產精度達±0.005mm,日產能突破1000㎡;

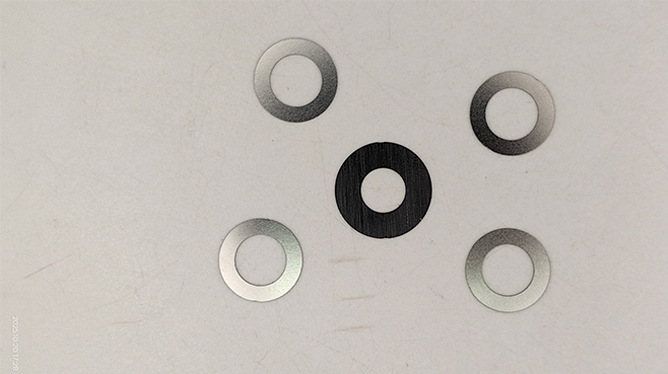

行業覆蓋廣泛:從電子芯片散熱器(0.1mm窄槽)、新能源燃料電池雙極板(微流道±0.01mm),到醫療器械(無毛刺植入件)等核心領域。

二、深圳金屬蝕刻加工全流程詳解:九步精準控制

1. 工程設計與菲林制作:精度的“源頭把控”

客戶提供CAD圖紙或樣品后,深圳廠家通過專用軟件優化設計細節(如微孔間距、尖角弧度),并輸出高精度金屬菲林(類似“底片”)。復雜圖案需多層菲林精準疊合,確保圖案線寬誤差≤0.003mm。

2. 基材預處理:清潔度決定成敗

金屬表面的油污、氧化層會直接影響蝕刻效果:

脫脂除油:用丙酮或堿性溶液浸泡10分鐘,去除表面油脂;

氧化層去除:

不銹鋼:鹽酸+雙氧水去除銹跡;

鈦合金:電解拋光或等離子清洗(Ra≤0.1μm);

干燥處理:恒溫40℃烘干,避免熱變形。

預處理后需通過水膜測試(表面水膜連續無斷點),確保后續涂層附著力。

3. 感光層涂覆與壓合:圖案的“保護層”制備

在潔凈車間內,通過卷對卷涂布機均勻涂覆感光膠(厚度5-20μm,誤差≤±1μm),或壓合干膜抗蝕劑(藍膜)。此步是保證曝光精度的關鍵。

4. 曝光與顯影:將“圖案”轉印至金屬

曝光:用UV曝光機(波長365nm)或激光直寫設備,將菲林圖案投射到感光層上,未曝光區域保持可溶解;

顯影:碳酸鈉溶液溶解未固化感光膠,顯影時間精確至3-5分鐘,過度或不足均會導致圖形失真。

5. 化學蝕刻:核心的“精準溶解”階段

通過特制蝕刻液溶解裸露金屬:

不銹鋼(304/316L):三氯化鐵+硝酸混合液(濃度20-35%),噴淋蝕刻速率0.1mm/min;

銅/鋁:硫酸+過氧化氫體系,支持0.03mm超細線寬;

鈦合金:氫氟酸+硝酸體系,攻克難腐蝕材料。

深圳廠家廣泛采用雙面同步蝕刻技術,效率提升50%且保證雙面圖案對齊精度(±0.01mm)。

6. 退膜與清洗:剝離保護層

蝕刻后浸入氫氧化鈉溶液(濃度5-10%)去除感光膠,并采用超聲輔助退膜(40kHz)徹底清除殘膠。隨后用純水沖洗3次(電導率≤10μS/cm),確保無化學殘留。

7. 表面后處理:強化功能與美觀

依需求進行:

電解拋光:提升表面光潔度(Ra≤0.05μm),減少生物器械植入風險;

電鍍/PVD鍍層:增強耐磨性(如戶外標牌);

染色/噴漆:用于裝飾性器件。

8. 全維度精度檢測:100%全檢原則

深圳廠家嚴格執行檢測標準:

尺寸檢測:二次元測量儀(精度±0.001mm)驗證孔徑、線寬公差(如微孔網孔徑±0.01mm);

表面質量:SEM電鏡檢查粗糙度與針孔(無直徑≥0.01mm缺陷);

功能測試:氣密性(燃料電池極板泄漏率≤1ml/min)、導電性(電子線路無斷路)等。

9. 包裝交付:匹配“深圳速度”

合格品以靜電袋+泡沫盒封裝,支持24小時加急物流,滿足電子、醫療產業快速迭代需求。

三、深圳金屬蝕刻的技術標簽:引領行業的三大優勢

精度巔峰:最小線寬0.02mm、孔徑0.03mm的加工能力,匹配半導體光掩模板等超精密需求;

綠色智造:環保蝕刻液配方+循環再生系統(重金屬回收率≥95%),符合深圳嚴苛排放標準;

復雜結構一站式解決:支持異形曲面、微孔陣列、多層級流道等設計,替代傳統機械加工局限。

四、結語:深圳蝕刻,硬科技的“隱形坐標”

深圳金屬蝕刻加工以精準可控的化學反應,在微觀尺度上重構金屬的可能性——它讓手機更輕薄、新能源電池更安全、微創手術器械更可靠。這種“金屬上的微雕藝術”,既是深圳產業鏈精細化分工的縮影,也是中國制造從規模化走向高精度化的技術見證。

未來,伴隨MiniLED微電路、量子器件散熱基板等尖端領域興起,深圳蝕刻技術將持續向亞微米級精度(≤0.005mm)、智能閉環控制(AI參數優化)、環保新工藝(無氰化物蝕刻液)演進,繼續為“深圳創造”注入不可替代的精密基因。