作為全球電子信息、新能源與半導體產業的核心樞紐,深圳的五金加工早已跳出“切割沖壓”的傳統框架,轉向高精度蝕刻加工——這項以光化學“精準溶解”為核心的技術,因能實現無應力、微米級、復雜結構的金屬成型,成為支撐高端制造的“關鍵拼圖”。從手機芯片的散熱微孔(孔徑0.05mm),到氫燃料電池的極板流道(公差±0.01mm),再到新能源汽車的電池包冷卻結構,深圳五金蝕刻加工正以“毫米級基底、微米級細節”的能力,詮釋著“深圳制造”的精度內涵。

一、深圳五金蝕刻的產業底色:需求驅動的技術迭代

深圳的五金蝕刻產業崛起,源于高端制造對“復雜精密結構”的迫切需求:

電子產業:手機、平板的金屬中框需“鏤空減重”(如0.1mm窄槽),芯片散熱器需“密集微孔”(500孔/cm2);

新能源產業:氫燃料電池極板需“微米級流道”(確保氣體均勻擴散),電池包需“異形冷卻槽”(無應力避免漏液);

半導體產業:封裝引線框架需“細線路”(線寬0.03mm),晶圓載具需“高精度定位孔”(公差±0.005mm)。

這些需求是傳統機械加工(沖壓易變形、激光切割有熱影響)無法滿足的,而蝕刻加工的“光化學溶解”特性——僅腐蝕裸露金屬、不產生機械應力、復雜圖案批量復制,恰好填補了這一空白。如今,深圳已形成以松崗、沙井、福永為核心的蝕刻產業集群,聚集了上百家專業廠家,覆蓋從“0.05mm薄板”到“5mm厚板”的全材料、全精度加工能力。

二、深圳五金蝕刻加工全流程:從設計到成品的“七步精準舞”

深圳的五金蝕刻加工流程,始終圍繞“精度可控、批量一致”展開,每一步都滲透著對“微米級誤差”的嚴格把控。以下是符合深圳產業實際的核心流程解析:

1. 前期準備:從“圖紙”到“菲林”的精準轉譯

蝕刻的第一步,是將客戶需求轉化為“可執行的圖形”:

設計與打樣:客戶提供CAD/3D圖紙(或樣品),廠家用AutoCAD、CorelDRAW等軟件優化細節(如微孔間距、流道轉角),確保關鍵尺寸精度達±0.005mm;

菲林制作:將設計圖案轉印為金屬菲林(類似“高精度底片”),復雜圖案需多層菲林疊合(如新能源極板的“流道+定位孔”雙圖層),確保后續曝光的清晰度。

這一步是“精度的源頭”——深圳廠家會對菲林進行“二次元測量”,確認線寬、孔徑誤差≤0.003mm,避免“差之毫厘,謬以千里”。

2. 基材預處理:清潔度是精度的“地基”

金屬表面的油污、氧化層、微塵會破壞感光膠的附著力,導致蝕刻圖案模糊。深圳廠家的預處理流程極為嚴格:

脫脂:將金屬基材(不銹鋼、銅、鋁、鈦合金)浸泡在酒精或丙酮中10分鐘,去除表面油污;

除銹與氧化層去除:

不銹鋼/銅:用酸性溶液(如鹽酸+雙氧水)去除銹斑;

鈦合金:用電解拋光(Ra≤0.1μm)或等離子清洗(真空度≤0.1Pa)剝離表面TiO?氧化層;

干燥:40℃恒溫烘干,避免高溫變形。

預處理后的基材需通過“水膜測試”——水在表面形成連續膜(無斷點),才算合格,確保后續感光膠均勻附著。

3. 光刻圖形化:將“圖紙”印在金屬上

光刻是蝕刻的“核心轉譯環節”,目的是用感光膠“保護不需要蝕刻的區域”:

涂布感光膠:用卷對卷涂布機(適合批量生產)或手動涂布,在基材表面形成5-20μm厚的感光膠層——厚度誤差≤±1μm,避免曝光不均;

曝光:將菲林覆蓋在感光膠上,用UV曝光機(波長365nm,精度±0.005mm)或激光直寫機(無需菲林,直接繪制圖案)照射,使感光膠“固化”(未曝光區域保持可溶解);

顯影:將基材浸入顯影液(如碳酸鈉溶液),去除未曝光的感光膠,露出“需要蝕刻的金屬區域”——顯影時間嚴格控制在3-5分鐘,避免“過顯”(侵蝕固化區域)或“欠顯”(殘留膠層)。

這一步完成后,金屬表面會形成“感光膠保護+裸露金屬”的圖案,相當于給蝕刻“畫好了邊界”。

4. 化學蝕刻:精準溶解的“關鍵一步”

蝕刻是將“圖案”轉化為“物理結構”的核心環節,深圳廠家根據材料選擇不同的腐蝕體系,嚴格控制濃度、溫度、時間:

不銹鋼(304/316L):用三氯化鐵+硝酸混合液(濃度20-35%),動態噴淋蝕刻(壓力0.2-0.3MPa),速率0.1mm/min,孔徑公差±0.01mm,垂直度≥89°——適合手機中框、散熱器微孔;

銅/鋁:用硫酸+過氧化氫體系,實現“細線寬”(0.03mm)加工,適合半導體引線框架、電子連接器;

鈦合金:用氫氟酸+硝酸體系,攻克“難腐蝕”問題,實現0.05mm微孔與異形槽同步加工,滿足氫燃料電池極板的氣密性要求。

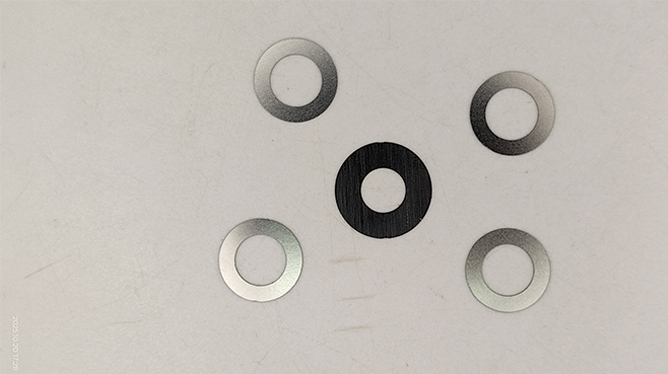

深圳廠家普遍采用“雙面蝕刻”技術——同時腐蝕基材正反兩面,提升效率(如0.5mm不銹鋼板,蝕刻時間從30分鐘縮短至15分鐘),且確保“兩面圖案對齊”(公差±0.01mm)。

5. 后處理:去除保護,露出成品

蝕刻完成后,需剝離殘留的感光膠并清潔表面:

退膜:將基材浸入氫氧化鈉溶液(濃度5-10%),去除固化的感光膠——深圳廠家常用“超聲輔助退膜”(40kHz),加速膠層剝離,避免“殘膠”;

二次清洗:用純水沖洗3次(每次5分鐘),去除表面殘留的腐蝕液——需檢測“電導率”(≤10μS/cm),確保無化學殘留;

表面強化(可選):針對耐磨需求(如新能源電池極柱),進行電解拋光(Ra≤0.05μm)或PVD鍍鈦(增加硬度)。

6. 檢測與包裝:全維度的“精度驗證”

深圳的五金蝕刻廠家遵循“100%全檢”原則,用高精度設備驗證每一個零件:

尺寸檢測:用二次元測量儀(精度±0.001mm)或影像儀,檢查孔徑、線寬、公差——如氫燃料電池極板的流道寬度,需確保±0.01mm;

表面質量:用SEM掃描電鏡(放大500倍)檢查蝕刻面的“粗糙度”(Ra≤0.2μm)、“針孔”(無直徑≥0.01mm的缺陷);

功能測試:針對新能源零件,進行“氣密性檢測”(如極板的氣體泄漏率≤1ml/min);針對電子零件,進行“導電測試”(確保線路無斷路)。

合格產品會用“防靜電袋+泡沫緩沖”包裝,確保運輸過程中無碰撞變形——深圳廠家常支持“24小時加急交付”,匹配電子產業的“快速迭代”需求。

三、深圳五金蝕刻的“技術特色”:精度與效率的平衡

深圳的蝕刻產業能領跑全國,源于技術與需求的深度融合:

高精度能力:部分廠家可實現“最小線寬0.02mm、最小孔徑0.03mm、公差±0.005mm”的加工,滿足半導體晶圓載具的要求;

自動化生產:采用“全自動蝕刻生產線”(從預處理到檢測,全程PLC控制),日產能可達1000㎡,降低人工誤差;

材料兼容性:覆蓋不銹鋼(304/316L)、銅(C1100)、鋁(6061)、鈦合金(TC4)等10余種金屬,厚度0.05-5mm,滿足不同產業需求;

環保控制:深圳廠家需符合《深圳市水污染物排放限值》,采用“蝕刻液循環系統”(回收金屬離子,如三氯化鐵中的Fe3?),廢液重金屬含量≤0.5mg/L,實現“綠色蝕刻”。

四、結語:深圳蝕刻,高端制造的“精度底座”

深圳的五金蝕刻加工,早已不是“簡單的金屬腐蝕”,而是材料學、光學、化學與自動化的綜合應用。它用“微米級的精準”,支撐著電子、新能源、半導體等產業的升級——從手機的“輕薄化”到電池的“高能量密度”,從芯片的“高集成度”到汽車的“輕量化”,每一個“深圳制造”的高端產品背后,都有蝕刻加工的身影。

未來,隨著深圳新能源、半導體產業的進一步升級,蝕刻加工將向“更精密”(如0.01mm線寬)、“更復雜”(如三維曲面蝕刻)、“更環保”(如無氰蝕刻液)方向發展,繼續扮演“高端制造的隱形基石”角色。

對于深圳而言,蝕刻加工不僅是一項技術,更是“硬科技”實力的體現——它用“精準到微米”的能力,讓“深圳制造”在全球高端產業鏈中,占據了不可替代的位置。