依托合肥、馬鞍山等地的先進制造產業集群,安徽蝕刻加工企業憑借成熟的工藝體系和技術創新能力,在精密電子、新能源裝備、醫療器件等領域形成顯著優勢。以下從核心加工流程、技術突破及行業應用維度,全面解析安徽蝕刻加工廠的競爭力。

一、安徽蝕刻加工的核心工藝流程

1. 高精度材料前處理

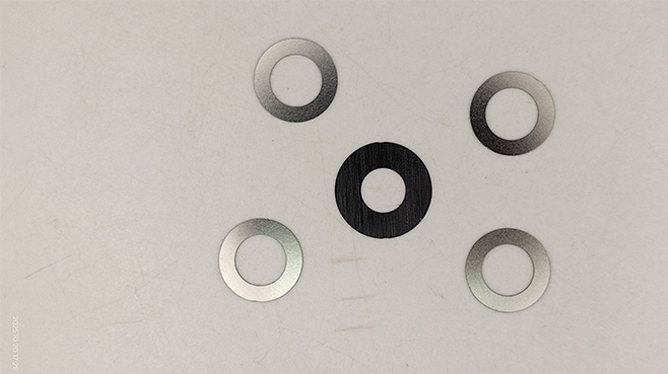

安徽蝕刻加工廠的流程始于基材預處理,多選用不銹鋼、銅合金或鈦箔(厚度0.03-2mm),經超聲波清洗(頻率40kHz)去除表面油脂,再通過電解拋光使粗糙度降至Ra≤0.08μm。對于微孔蝕刻需求(孔徑≤0.1mm),部分安徽蝕刻加工廠家采用真空退火工藝消除材料內應力,確保后續圖形轉移的穩定性。

2. 微米級圖形轉印技術

采用數字化曝光技術(UV-LED或激光直寫),將設計圖案轉印至5-10μm厚的光刻膠層,線寬精度達±3μm。在半導體引線框架加工中,安徽蝕刻加工廠應用步進式曝光機實現50μm線寬的批量生產。顯影后通過等離子清洗去除殘膠,形成無缺陷的蝕刻掩模。

3. 可控蝕刻工藝實施

根據材料特性選擇濕法或干法蝕刻:

濕法蝕刻:使用FeCl?/HNO?混合液,通過恒溫系統(±0.5℃)和噴淋壓力控制(0.2-0.5MPa),蝕刻速率穩定在0.01-0.03mm/min。

干法蝕刻:安徽蝕刻加工廠家針對硅基材料采用ICP等離子刻蝕,深寬比突破1:25,側壁垂直度≥88°。

超薄材料(如0.05mm銅箔)采用雙面同步蝕刻技術,厚度均勻性誤差≤±3%。

4. 后處理與質量驗證

蝕刻件經堿性脫膜、去離子水清洗后,安徽蝕刻加工廠使用三維光學輪廓儀檢測關鍵尺寸(精度±0.5μm),并通過鹽霧試驗(48小時)驗證耐腐蝕性。高價值產品需進行X射線殘余應力分析,確保結構可靠性。

二、安徽蝕刻加工廠的技術突破

1. 微納結構加工領先

在生物芯片領域,安徽蝕刻加工廠家實現20μm寬、深寬比1:10的微流道加工,表面粗糙度Ra≤0.1μm。通過納米壓印與蝕刻協同工藝,可批量制備衍射光學元件(周期500nm),支持AR設備制造。

2. 智能工藝控制升級

搭建MES系統實時監測200+工藝參數,安徽蝕刻加工廠利用AI算法優化蝕刻時間與溫度組合,加工效率提升30%,良率提高至99.2%。部分產線部署機器視覺系統,實現微缺陷自動識別(識別精度5μm)。

3. 特種材料適配能力

突破高溫合金(如GH4169)電解蝕刻技術,加工速率達0.12mm/h,熱影響區≤8μm。在柔性電路領域,實現聚酰亞胺基材上銅膜的選擇性蝕刻(線寬25μm),支撐可穿戴設備發展。

4. 綠色制造體系

90%的安徽蝕刻加工廠家建成廢液再生系統,通過離子交換樹脂回收金屬離子,銅回收率≥98%。干法蝕刻工藝的氟化物排放量降低70%,符合安徽省環保新規要求。

三、安徽蝕刻加工的核心應用領域

1. 新能源汽車與儲能

為氫燃料電池加工雙極板流道,蝕刻寬度公差±10μm,接觸電阻≤8mΩ·cm2。動力電池集流體采用異形蝕刻(波浪形流道),散熱效率提升35%。此類技術使安徽蝕刻加工廠成為長三角新能源供應鏈的關鍵環節。

2. 半導體與通信設備

5G基站濾波器的鋁合金腔體通過掩膜蝕刻,精度±5μm,屏蔽效能≥85dB。半導體引線框架采用電化學蝕刻技術,實現0.06mm精密引腳,焊接合格率超99.8%。

3. 高端醫療器械

骨科鈦合金植入物表面蝕刻50-150μm多孔結構,骨整合周期縮短30%。血液透析器的鎳鈦合金過濾網蝕刻孔徑公差±3μm,流量均勻性CV值≤5%。安徽蝕刻加工廠家在此領域已實現進口替代。

4. 航空航天精密件

發動機渦輪葉片氣膜孔采用激光輔助電解蝕刻,孔徑公差±6μm,耐溫性達1100℃。衛星鋁合金蜂窩板經蝕刻減重28%,力學強度保持率超90%。

5. 工業模具與裝飾

注塑模具表面通過蝕刻形成皮紋(深度10-50μm),提升產品脫模性。建筑幕墻鋁板采用蝕刻浮雕工藝,最小線寬0.25mm,耐候性達ASTM B117-19標準。

四、未來發展趨勢

面對產業升級需求,安徽蝕刻加工廠加速技術革新:

納米級精度突破:研發電子束蝕刻工藝,向100nm線寬精度邁進。

復合工藝融合:結合3D打印與蝕刻技術,實現多維復雜結構(如0.1mm內腔)一體化成型。

智能化深度應用:構建數字孿生系統,動態優化蝕刻參數組合。

新材料拓展:開發碳化硅、氮化鎵等寬禁帶半導體的蝕刻解決方案。

依托長三角科創資源與制造業基礎,安徽蝕刻加工廠家正從代工制造向“研發-設計-量產”全流程服務轉型。隨著新能源汽車、生物醫藥等產業的蓬勃發展,安徽蝕刻加工技術將持續賦能高端制造,成為中國工業升級的重要推力。