25年蝕刻領(lǐng)域?qū)崙?zhàn)經(jīng)驗(yàn),擁有上萬(wàn)次成功案例,500強(qiáng)企業(yè)的信賴。

寧波作為我國(guó)重要的制造業(yè)基地,其化學(xué)蝕刻加工產(chǎn)業(yè)以精密化和專業(yè)化著稱。以下圍繞"寧波化學(xué)蝕刻加工"領(lǐng)域,系統(tǒng)梳理該區(qū)域典型的技術(shù)流程與產(chǎn)業(yè)特征。

一、寧波化學(xué)蝕刻加工工藝原理

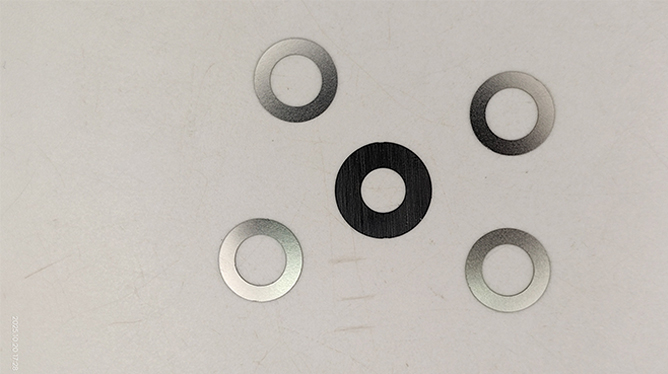

寧波化學(xué)蝕刻加工基于選擇性溶解原理,通過(guò)化學(xué)溶液對(duì)金屬特定區(qū)域的精準(zhǔn)腐蝕實(shí)現(xiàn)微結(jié)構(gòu)成型。相比傳統(tǒng)機(jī)械加工,這種方法能避免材料應(yīng)力變形,特別適用于厚度0.03-0.3mm的薄型金屬加工。寧波化學(xué)蝕刻加工廠普遍采用濕式蝕刻工藝,主要使用氫氟酸、氯化鐵等酸性溶液作為腐蝕介質(zhì),通過(guò)控制濃度與溫度保持0.01mm級(jí)加工精度。

二、寧波化學(xué)蝕刻加工核心流程

原材料篩選

寧波化學(xué)蝕刻加工廠首選304/316不銹鋼、鈦合金及銅基材料,這些金屬兼具良好的耐腐蝕性與延展性。材料厚度根據(jù)產(chǎn)品功能要求精準(zhǔn)匹配,如電子元件防塵罩多采用0.1mm以下超薄板材,而汽車(chē)傳感器部件則選用0.2mm級(jí)高強(qiáng)合金。

數(shù)字化設(shè)計(jì)

依托CAD軟件完成三維建模是寧波化學(xué)蝕刻加工的前置關(guān)鍵步驟。本地工程師擅長(zhǎng)處理0.1mm級(jí)的微孔陣列與復(fù)雜網(wǎng)狀結(jié)構(gòu),其設(shè)計(jì)規(guī)范源自集成電路封裝件、醫(yī)療微流控芯片等高端產(chǎn)品的長(zhǎng)期實(shí)踐經(jīng)驗(yàn)。

表面預(yù)處理

采用超聲波清洗與化學(xué)脫脂雙重工藝去除金屬表面氧化物,寧波化學(xué)蝕刻加工廠嚴(yán)格規(guī)定微粒殘留量≤5μm。多數(shù)廠房配備萬(wàn)級(jí)無(wú)塵車(chē)間,確保基材在進(jìn)入涂布工序前達(dá)到SJ/T 11482標(biāo)準(zhǔn)要求的潔凈度。

光刻制程

卷對(duì)卷自動(dòng)化涂布設(shè)備日均處理面積可達(dá)1000㎡,涂布厚度控制在5-15μm范圍。紫外曝光采用2500dpi級(jí)高精度掩模,寧波化學(xué)蝕刻加工廠通過(guò)光固化技術(shù)形成抗蝕層,顯影后圖形邊緣誤差控制在±3μm以內(nèi)。

精密蝕刻

在恒溫循環(huán)蝕刻槽中,通過(guò)調(diào)節(jié)溶液PH值(1.5-3.0)與流速(0.5-2m/s)實(shí)現(xiàn)腐蝕深度0.02-0.3mm的精確控制。寧波化學(xué)蝕刻加工廠家通過(guò)在線監(jiān)控系統(tǒng)實(shí)時(shí)采集腐蝕速率數(shù)據(jù),有效避免過(guò)蝕造成的廢品損失。

后處理工藝

完成蝕刻的工件需經(jīng)剝離、中和、超聲清洗等工序,寧波化學(xué)蝕刻加工廠配套電鍍、陽(yáng)極氧化等表面處理設(shè)備,部分高端產(chǎn)線配備激光打標(biāo)與CCD檢測(cè)系統(tǒng),確保產(chǎn)品達(dá)到ISO 9001質(zhì)量體系認(rèn)證標(biāo)準(zhǔn)。

三、寧波化學(xué)蝕刻加工產(chǎn)業(yè)優(yōu)勢(shì)

本地產(chǎn)業(yè)鏈完整覆蓋從原材料供應(yīng)到成品交付的全環(huán)節(jié)。寧波化學(xué)蝕刻加工廠集中分布在余姚、北侖等產(chǎn)業(yè)集聚區(qū),形成專業(yè)化分工協(xié)作體系。核心設(shè)備如高精度曝光機(jī)、自動(dòng)蝕刻線等設(shè)備國(guó)產(chǎn)化率超過(guò)70%,顯著降低企業(yè)固定資產(chǎn)投資成本。

技術(shù)革新方面,寧波化學(xué)蝕刻加工廠家率先應(yīng)用噴墨打印光刻技術(shù),將圖形制備效率提升40%。部分企業(yè)研發(fā)出多階蝕刻工藝,能在單件產(chǎn)品上實(shí)現(xiàn)不同深度的復(fù)合結(jié)構(gòu)加工,這種技術(shù)突破使寧波在5G濾波器、MEMS傳感器等新興領(lǐng)域占據(jù)市場(chǎng)優(yōu)勢(shì)。

質(zhì)量控制體系是寧波化學(xué)蝕刻加工的核心競(jìng)爭(zhēng)力。通過(guò)引入SPC過(guò)程統(tǒng)計(jì)控制,關(guān)鍵工序參數(shù)波動(dòng)范圍壓縮至±5%以內(nèi)。寧波化學(xué)蝕刻加工廠普遍建立環(huán)境管理體系,蝕刻廢液處理符合GB 8978排放標(biāo)準(zhǔn),體現(xiàn)綠色制造理念。

四、典型應(yīng)用領(lǐng)域

寧波化學(xué)蝕刻加工產(chǎn)品涵蓋精密電子、醫(yī)療器械、汽車(chē)配件等高端領(lǐng)域。在半導(dǎo)體行業(yè),用于晶圓載具的微孔陣列加工;在醫(yī)療領(lǐng)域,生產(chǎn)植入器械的鏤空結(jié)構(gòu);新能源汽車(chē)領(lǐng)域則為氫燃料電池雙極板提供蝕刻解決方案。這種多元化應(yīng)用推動(dòng)寧波化學(xué)蝕刻加工產(chǎn)業(yè)年均保持15%以上的復(fù)合增長(zhǎng)率。

通過(guò)持續(xù)優(yōu)化工藝流程與設(shè)備升級(jí),寧波化學(xué)蝕刻加工正向著更高精度、更大規(guī)模量產(chǎn)方向邁進(jìn)。隨著物聯(lián)網(wǎng)、人工智能等新技術(shù)的融合應(yīng)用,本地企業(yè)將進(jìn)一步鞏固在全球精密制造供應(yīng)鏈中的核心地位。