作為中國科技創新與高端制造的重要樞紐,北京蝕刻加工廠家依托強大的科研資源與產業鏈協同能力,在精密電子、航空航天、醫療器械等領域形成顯著競爭力。以下從北京蝕刻加工廠的核心流程、技術特點及行業應用展開解析。

一、北京蝕刻加工廠的核心加工流程

1. 材料預處理與表面處理

北京蝕刻加工廠的流程始于基材篩選,多選用鈦合金、不銹鋼或銅箔(厚度0.01-3mm),通過化學研磨或電解拋光將表面粗糙度降至Ra≤0.1μm。對于高精度需求(如半導體掩膜版),部分北京蝕刻加工廠家采用磁控濺射技術沉積氮化硅保護層,確保后續圖形轉移的精準度。

2. 高分辨率圖形轉印

采用激光直寫設備或納米壓印技術,北京蝕刻加工廠將設計圖案轉印至光刻膠涂層表面,線寬分辨率達±1.5μm。針對微型化需求(如MEMS器件),部分企業應用電子束光刻技術,實現50nm級線寬的圖形制作,滿足集成電路引線框架的加工要求。顯影后,通過等離子體刻蝕清除殘留膠體,形成無缺陷的蝕刻掩模。

3. 精密蝕刻工藝控制

北京蝕刻加工廠根據材料特性選擇濕法或干法蝕刻:

濕法蝕刻:采用硝酸/氫氟酸混合液加工鈦合金醫療器件,溫度控制±0.5℃,蝕刻速率0.008mm/min,錐度角偏差≤0.5°。

干法蝕刻:使用ICP等離子體刻蝕硅基材料,深寬比突破1:30,側壁垂直度達89±0.5°,支撐第三代半導體器件的量產。

對于超薄材料(0.03mm銅箔),北京蝕刻加工廠家開發雙面同步蝕刻技術,厚度均勻性誤差≤±2%。

4. 后處理與質量驗證

蝕刻后的工件經去膠、清洗后,北京蝕刻加工廠使用白光干涉儀檢測關鍵尺寸(精度±0.2μm),并通過鹽霧試驗(ASTM B117標準)驗證耐腐蝕性。高附加值產品(如航天傳感器)需進行X射線殘余應力分析,確保結構穩定性。

二、北京蝕刻加工廠的技術優勢與創新

1. 超精密加工能力

北京蝕刻加工廠家在微流控芯片領域實現10μm寬、深寬比1:15的微通道加工,表面粗糙度Ra≤0.05μm,達到國際領先水平。部分企業突破納米壓印與蝕刻的協同工藝,可批量生產光學衍射元件(周期300nm)。

2. 智能工藝優化

通過搭建數字孿生系統,北京蝕刻加工廠可模擬不同蝕刻參數組合(溫度、濃度、時間)對成品的影響,優化效率提升40%。部分產線配置AI視覺檢測系統,實時識別并修正蝕刻缺陷,良率提升至99.5%。

3. 特種材料加工突破

針對航空航天需求,北京蝕刻加工廠家開發鎳基高溫合金(GH4169)的電解蝕刻工藝,加工速度達0.15mm/h,且熱影響區控制在5μm以內。在柔性電子領域,成功實現聚酰亞胺基材上的銅膜選擇性蝕刻(線寬20μm),支撐可穿戴設備發展。

4. 綠色制造升級

90%的北京蝕刻加工廠建立廢液回收系統,通過離子膜電解技術再生蝕刻液,銅離子回收率≥98.5%。干法蝕刻工藝的氟化物排放量較傳統工藝降低75%,符合北京市環保政策要求。

三、北京蝕刻加工廠的核心應用領域

1. 集成電路與半導體

為5G通信基站加工砷化鎵射頻器件,蝕刻精度±0.8μm,頻率穩定性提升20%。半導體封裝引線框架通過電化學蝕刻形成0.05mm精密引腳,焊接合格率超99.9%。

2. 航空航天裝備

北京蝕刻加工廠生產的發動機渦輪葉片氣膜冷卻孔,采用激光輔助電解蝕刻技術,孔徑公差±5μm,耐溫性能達1200℃。衛星用鋁合金蜂窩板通過光化學蝕刻減重30%,力學性能保持率超95%。

3. 高端醫療器械

在骨科植入物領域,鈦合金表面通過微弧氧化+蝕刻復合工藝形成50-100μm多孔結構,骨整合效率提升40%。微創手術器械的316L不銹鋼部件經蝕刻后摩擦系數降低至0.12,操作流暢性顯著改善。

4. 新能源與光學器件

氫燃料電池雙極板采用掩膜蝕刻工藝,流道寬度公差±8μm,接觸電阻≤5mΩ·cm2。衍射光學元件通過納米級蝕刻實現92%以上的衍射效率,應用于激光雷達與AR顯示系統。

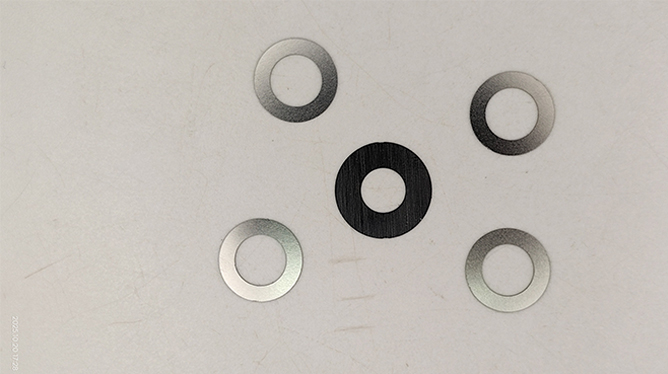

5. 工業精密組件

為精密儀器制造壓力傳感器膜片,不銹鋼蝕刻厚度控制±1μm,靈敏度達0.05%FS。印刷輥筒表面通過蝕刻形成微凹坑結構(深度10-15μm),使油墨轉移均勻性提升至98%。

四、未來發展趨勢

北京蝕刻加工廠家正加速推進技術革新:

跨尺度加工:融合宏觀蝕刻與納米壓印技術,實現毫米-微米-納米多級結構的同步加工。

智能化升級:部署蝕刻過程數字孿生系統,實現工藝參數的實時動態優化。

新材料適配:開發碳化硅、氮化鎵等寬禁帶半導體材料的蝕刻解決方案。

服務模式轉型:從代工制造向“設計-驗證-量產”全流程服務延伸,構建產學研用協同創新平臺。

依托首都的科技資源優勢,北京蝕刻加工廠將持續突破技術瓶頸,在高端制造領域發揮引領作用,為中國產業升級提供關鍵技術支撐。隨著人工智能、量子計算等新興領域的發展,北京蝕刻加工廠家的創新價值將得到更廣泛的應用與認可。