作為中國東部重要的制造業基地,寧波電鑄加工廠依托區域產業集聚優勢與技術創新能力,在精密模具、微電子器件、汽車工業等領域展現出顯著競爭力。以下從寧波電鑄加工廠的核心技術流程、產業特點及主要應用場景展開分析。

一、寧波電鑄加工廠的核心加工流程

1. 高精度母模設計與制備

寧波電鑄加工廠家的生產起點是母模的精密加工,通常采用線切割、微細雕刻或光刻技術成形,模腔精度可控制在±2μm以內。對于微型結構(如0.08mm孔徑陣列),部分廠家結合UV-LIGA技術,通過紫外光固化樹脂母模提升深寬比至1:40。母模表面活化處理采用離子濺射或化學鍍工藝,確保導電層均勻覆蓋率達到99.5%以上,這是寧波電鑄廠保障加工質量的關鍵控制點。

2. 智能化電沉積工藝控制

寧波電鑄加工廠在核心電鑄環節普遍采用脈沖電源系統,通過調節占空比(30%-80%)與電流密度(2-8A/dm2),將鎳基鍍層的沉積速度提升至0.12-0.15mm/h。電解液管理方面,多數企業配備自動補液系統,金屬離子濃度波動控制在±0.5g/L,并通過溫度補償模塊維持溶液溫度在50±0.8℃,使鍍層厚度偏差小于±3μm。對于復雜異形件,部分廠家應用磁場輔助沉積技術,顯著改善邊角鍍層的均勻性。

3. 后處理與全流程檢測

脫模后的電鑄件需經過300℃真空回火處理以消除殘余應力,寧波電鑄廠家在此階段采用分級升溫工藝,使產品硬度穩定在HV450-520之間[6]。精密檢測設備方面,企業普遍配置白光干涉儀測量表面粗糙度(Ra≤0.08μm)、X熒光測厚儀監控鍍層厚度(精度±1.5μm),部分產線還部署機器視覺系統實現微缺陷的自動化篩選。

二、寧波電鑄加工廠家的技術優勢與創新

寧波電鑄廠家的核心競爭力體現在三大維度:

復合鍍層開發:突破鎳-金剛石(硬度HV650)、鎳-碳化硅(耐磨性提升200%)等復合材料的工業化應用,拓展了模具使用壽命。

微型化加工能力:在醫療微針模具領域實現單針直徑20μm、陣列間距50μm的加工精度,支撐高端器械國產化替代。

綠色制造升級:90%的寧波電鑄加工廠已應用全封閉式循環系統,金屬利用率達98.7%,廢液排放量較傳統工藝減少80%。

數字化工藝管理:部分企業構建電鑄參數數據庫,結合AI算法優化電流效率,使單位能耗降低15%,顯著提升成本優勢。

三、寧波電鑄廠家的核心應用領域

1. 汽車零配件制造

寧波電鑄加工廠為遠近光燈反射罩、ABS傳感器外殼等部件提供精密模具,其中LED透鏡模具的鍍層均勻性≤±3μm,耐高溫性能突破220℃[5]。得益于本地汽車產業集群優勢,部分廠家創新集成沖壓-電鑄復合工藝,將儀表盤按鍵模具的交貨周期壓縮至7天,大幅提升供應鏈響應速度。

2. 電子連接器與微電機部件

針對5G基站連接器需求,寧波電鑄廠家通過光刻母模與精密電鑄的協同工藝,實現0.15mm*0.3mm矩形插孔的批量化生產。微型電機外殼電鑄件則采用梯度沉積工藝,局部鍍層厚度誤差控制在2μm以內,保障產品電磁屏蔽性能。

3. 醫療器械與消費電子

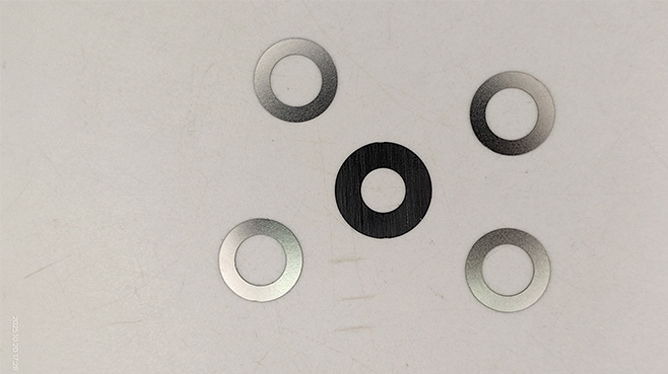

在醫療領域,寧波電鑄加工廠生產的胰島素泵微流量閥片,通過多階電鑄工藝實現流道深度公差±5μm,流量控制精度達到國際標準。剃須刀網膜、美容儀導頭等消費品的生產則采用超聲波輔助脫模技術,使產品脫模合格率提升至99.6%。

4. 工業模具與包裝器材

注塑模具是寧波電鑄廠家的傳統優勢領域,表面鍍層硬度達HRC52-55,可承受30萬次以上的注塑循環。高端化妝品包裝模具方面,通過鏡面電鑄工藝實現表面粗糙度Ra0.02μm,直接達到拋光后使用標準,縮短客戶加工鏈條。

四、寧波電鑄加工廠的發展趨勢

面對產業升級需求,寧波電鑄廠家正加速推進技術革新:

工藝跨界融合:探索電鑄3D打印混合制造技術,實現傳統工藝無法成形的三維微流道結構(直徑0.1mm內腔)。

新材料體系構建:開發鈷鉻合金、貴金屬復合鍍層,突破航空航天燃油噴嘴等特種工況件的制造瓶頸。

智能化深度應用:在電鑄車間部署工業物聯網系統,通過實時監測200+工藝參數實現質量追溯與工藝自優化。

服務模式轉型:從單一零部件加工向模組化解決方案延伸,提供從設計仿真到量產驗證的全鏈條服務。

憑借完善的產業配套體系與持續的技術迭代能力,寧波電鑄加工廠家正逐步從區域性制造基地向全球精密制造服務商轉型,在長三角高端制造生態鏈中發揮著不可或缺的作用。未來隨著新能源、生物醫藥等新興產業的崛起,寧波電鑄加工廠將持續拓展技術邊界,為全球工業升級提供創新動力。