廣州電鑄加工廠作為中國精密制造領域的重要組成部分,憑借獨特的工藝體系與區域協同優勢,形成了從母模開發到量產控制的全鏈條服務能力。以下圍繞廣州電鑄加工廠的核心加工流程及應用領域展開分析。

一、廣州電鑄加工廠的核心加工流程

1. 精密母模制備

廣州電鑄加工廠家普遍采用微米級精密加工技術,以鎳基合金或感光樹脂為基材,通過五軸聯動加工中心實現模腔精度±1μm。對于非金屬母模,多結合磁控濺射技術形成0.5μm導電層,確保微孔結構(如0.1mm內徑)的精確復制。這一環節的精密程度直接決定了電鑄件的最終質量,也是廣州電鑄加工廠區別于其他地區的關鍵技術優勢。

2. 智能電沉積控制

在核心電鑄階段,廣州電鑄廠家采用多陽極分布式供電系統與在線光譜分析儀聯動,實時調節電解液成分(如銅離子濃度誤差±0.2g/L)與溫度(±0.5℃溫控精度)。通過脈沖反向電流技術,沉積速度提升至0.15-0.18mm/h,鍍層致密度達99.92%,顯著提高了生產效率和產品一致性。部分廠家還集成超聲輔助加工,通過40kHz高頻振動減少鍍層孔隙率,進一步優化模具性能。

3. 后處理與質量檢測

電鑄完成后的鍍層需經280℃真空熱處理消除98%的沉積應力,延長模具使用壽命至30萬啤次以上。廣州電鑄加工廠配備智能檢測系統,采用光學檢測儀對鍍層厚度(±2μm誤差)、表面粗糙度(Ra≤0.05μm)進行全檢,確保產品滿足高端領域需求。部分企業還結合X射線衍射儀分析鍍層晶體結構,提升品質控制精度。

二、廣州電鑄廠家的技術優勢與創新

廣州電鑄加工廠家依托區域產學研協同,形成了多項國際領先的技術突破:

超薄鍍層控制:實現0.005mm超薄鍍層的穩定生產,滿足微型傳感器等精密器件的制造需求。

深寬比突破:通過LIGA工藝將深寬比提升至1:50,支持微針陣列、MEMS器件等復雜結構的加工。

復合沉積工藝:交替沉積鎳鎢合金(硬度HV620)與純鎳層(延伸率35%),兼顧耐磨性與抗疲勞性能。

綠色制造:推廣無氰電鑄工藝,金屬鎳回收率可達99.9%,響應環保政策要求。

三、廣州電鑄加工廠的核心應用領域

1. 微電子與光學器件制造

廣州電鑄廠家生產的微孔陣列模具、菲涅爾透鏡等產品,廣泛應用于智能手機攝像頭模組、紅外傳感器等領域。其微米級復刻能力可加工直徑50μm以下的微結構,支撐了消費電子產品的迭代升級。

2. 汽車燈具與精密零件

基于脈沖反向電流技術,廣州電鑄加工廠加工的LED燈罩模具、汽車尾燈反光片等產品,鍍層均勻性誤差≤±2μm,滿足車規級耐候性要求。部分企業還開發一體化電鑄工藝,將散熱結構與光學元件同步成型,縮短供應鏈周期。

3. 醫療器械與工業耗材

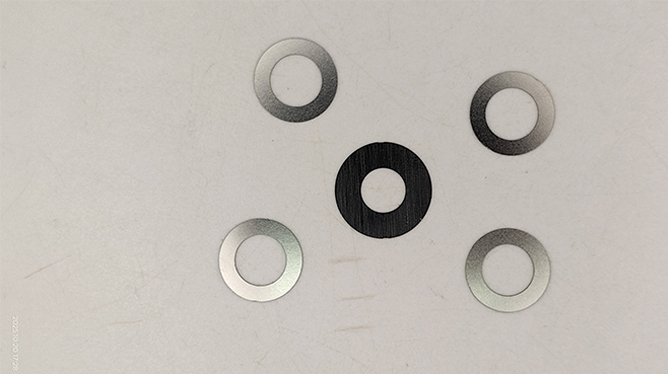

在醫療器械領域,廣州電鑄廠家生產的精密手術刀具、細胞篩網等產品,通過真空脫模技術實現零毛刺加工。剃須刀網罩等消費品則采用梯度電鑄工藝,確保50-100μm厚度區間的開孔率≥30%,同時滿足耐用性與功能性要求。

4. 新能源與高端裝備

針對新能源行業,部分廣州電鑄廠開發了電機轉子模具、燃料電池雙極板等產品。通過納米增強電鑄技術,在鍍液中添加金剛石微粒,使關鍵部件的耐磨性提升3倍,延長設備使用壽命。

四、未來發展方向

廣州電鑄加工廠正從傳統復制向智能集成轉型:

工藝融合:將電鑄與3D打印、激光雕刻結合,拓展復雜異形件的加工維度。

智能化升級:基于工業互聯網搭建電鑄參數云平臺,實現工藝參數的實時優化與遠程監控。

材料創新:研發鈷基合金、貴金屬復合鍍層,突破航空航天領域的高溫高壓工況需求。

憑借深厚的技術積淀與完整的產業鏈配套,廣州電鑄加工廠家持續推動精密制造業的技術革新,為中國高端裝備制造提供強有力的支撐。