在深圳這個全球制造業重鎮,電鑄行業憑借其精密成型技術優勢,已成為電子、醫療、汽車等產業的關鍵支撐。面對眾多深圳電鑄廠家、深圳電鑄廠以及深圳電鑄加工廠家,選擇優質合作伙伴需要系統化的評估標準。本文從關鍵技術維度、服務能力和行業適配性三個層面,為需求方提供完整的決策框架。

一、技術實力的核心評估維度

1. 精度與工藝成熟度

優質深圳電鑄廠家應當具備納米級加工能力。頂尖企業采用脈沖電鑄與智能電流密度調節技術,可將電鑄層厚度誤差控制在±0.001mm以內,模芯成型精度可達1μm級別,這在光學器件和半導體領域至關重要。對于高難度加工件如深寬比1:50的微型結構件,需重點考察深圳電鑄廠的3D微結構成型技術實現能力,這類工藝廣泛應用于慣性傳感器等高端場景。

2. 材料處理范圍與創新性

領先的深圳電鑄加工廠家應具備多材料處理能力,涵蓋鎳基合金、銅基材料以及鈦合金等特殊金屬的電鑄需求。值得關注的是部分廠家在復合鍍層技術上的突破,例如鎳鎢合金可達到抗拉強度>800MPa的特性,這對航空航天等特殊場景具有戰略價值。同時需確認廠商的環保處理能力,例如重金屬廢水回收系統的完善程度,這在環保監管趨嚴的背景下尤為重要。

二、生產體系與質量控制標準

1. 設備與檢測體系構建

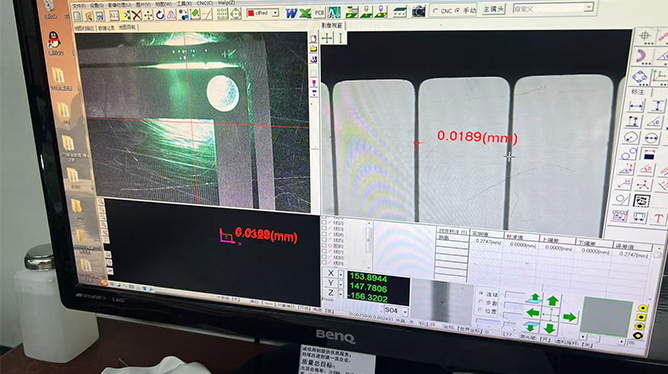

評估深圳電鑄廠時,必須實地考察其設備配置層級。先進廠家應配備五軸聯動加工中心、日本高精度光學檢測儀及德國超聲波厚度測量儀等核心設備。質量控制系統方面,符合ISO 9001認證是基本門檻,采用SPC統計過程控制的深圳電鑄加工廠家良率可達99.8%以上。重點關注其微觀檢測能力,如原子力顯微鏡(AFM)對表面粗糙度Ra<0.1μm的精準測定。

2. 工藝數據庫與標準化管理

成熟的深圳電鑄廠家會建立材料參數數據庫,通過CAD/CAE/CAM一體化設計系統實現鍍層純度≥99.9%的精準控制。在交期管理上,優質廠商能通過模塊化工藝流將交貨周期縮短30%,同時保持95%以上的準時交付率。建議要求供應商提供工藝流程文檔,分析其標準作業程序(SOP)的完整度。

三、行業適配性與服務能力

1. 領域專精度匹配

深圳電鑄加工廠家的行業經驗直接影響項目成功率。醫療器械領域需選擇精通生物相容性鍍層技術的廠家,其產品需符合FDA和CE認證標準。汽車零部件供應商則應重點考察抗腐蝕性驗證能力,如鹽霧測試達到1000小時以上的鍍層工藝。建議通過試制樣品評估廠商的領域適配性,例如微孔結構件在3C產品中的應用可靠性。

2. 技術協作深度與響應速度

優質深圳電鑄廠應提供全流程技術協作,從結構設計優化到模具壽命預測的系統化服務。重點考量其研發團隊配置,例如配備表面處理博士團隊的廠家在工藝創新上更具優勢。服務響應指標方面,24小時內提供工藝方案、48小時出具檢測報告的廠商可顯著提升項目效率。需在合同中明確技術迭代支持條款,確保量產后的持續優化。

四、可持續發展能力與風險防控

1. 知識產權與技術壁壘

優先選擇獲得"專精特新"認證的深圳電鑄加工廠家,這類企業通常擁有自主專利技術池。重點查驗其核心工藝專利覆蓋范圍,例如微應力控制或快速脫模等關鍵技術的專利持有量。建議通過第三方平臺核查廠商的知識產權有效性,規避技術侵權風險。

2. 供應鏈韌性評估

考察深圳電鑄廠家的原材料供應鏈穩定性,鎳陽極板等關鍵材料應有INCO等國際供應商的認證采購渠道。同時需評估其應急生產能力,優質廠商應具備30%的產能彈性空間以應對緊急訂單。建議要求供應商提供近三年的交貨異常記錄分析,評估其風險控制能力。

五、價值創造的量化評估模型

建議采購方建立包括技術參數權重(40%)、質量成本系數(30%)、服務響應速度(20%)、創新潛力(10%)在內的評價體系。例如某項指標可采用以下計算公式:

綜合得分= (精度等級×0.3)+(良率系數×0.25)+(交期縮短率×0.2)+(專利數量×0.15)+(環保認證×0.1)

通過該模型可對深圳電鑄加工廠家進行客觀量化比較,選擇技術能力與服務價值最優的合作伙伴。

在制造業轉型升級的背景下,選擇深圳電鑄廠家必須超越簡單的比價模式,轉而建立基于技術賦能和全生命周期服務的新型合作關系。通過系統化評估深圳電鑄廠的核心技術指標、質量工程體系和服務響應機制,采購方不僅能獲得符合當下需求的解決方案,更可為未來產品迭代預留技術升級空間,最終實現供應鏈價值的最大化提升。