電鑄標牌作為精密金屬標識領域的核心產品,其加工流程集成了電化學沉積、微納制造與表面處理等關鍵技術,廣泛應用于汽車、電子、醫療器械等領域。以下從工藝設計、核心流程與質量控制三個維度,系統解析電鑄標牌加工的技術要點,并探討精密標牌加工的技術突破與電鑄標牌加工廠家的核心能力。

一、電鑄標牌加工核心技術流程

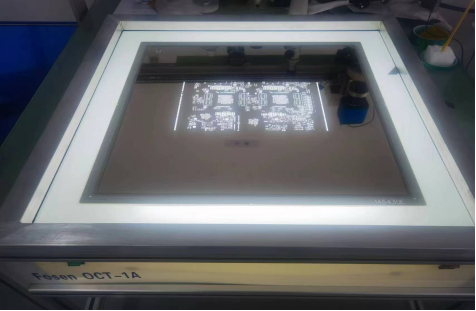

電鑄標牌的制造始于高精度母模制備,通過光刻技術在基板上形成微米級負像圖案,最小線寬可達0.05mm。電鑄標牌加工廠家通常采用三維逆向工程技術,借助LIGA工藝或納米壓印技術制作具有復雜立體結構的母模,其中關鍵結構尺寸誤差控制在±2.5μm以內。非導電材質母模需進行磁控濺射處理,形成厚度2-5μm、電阻率≤10??Ω·cm的導電層,確保電流分布均勻性達95%以上。

電化學沉積階段采用改性電解液體系,精密標牌加工多選用氨基磺酸鎳溶液(Ni2?濃度80-120g/L,pH 3.5-4.5)或硫酸銅-焦磷酸鹽體系。東莞地區的電鑄標牌加工廠家創新應用脈沖反向電流技術,使深槽位鍍層厚度差異降至5%以內,沉積速度達0.18-0.25mm/h。上海廠商則引入智能溫控系統,將金屬離子濃度波動控制在±0.3g/L,符合GB/T 45376—2025標準要求,確保成品硬度達550-800HV。

后處理工序包含機械剝離、納米拋光與功能性鍍層處理。精密標牌加工需在真空環境中進行鍍層分離,采用激光微切割技術避免結構損傷。典型電鑄標牌加工廠家會進行PVD鍍鉻或離子鍍金處理,形成0.8-1.5μm功能性鍍層,鹽霧測試耐腐蝕性超480小時。

二、精密標牌加工關鍵技術突破

精密標牌加工的技術創新主要體現在三個維度:

微結構控制:引入梯度電鑄技術,通過調節陰極電流密度(0.5-3A/dm2)實現鎳-鈷合金層漸變沉積,抗拉強度達800MPa,可承受百萬次啤塑沖擊。

環保工藝:采用無氰電鑄體系與閉環水處理系統,重金屬排放指標降低90%,鎳金屬回收率提升至99.9%。

智能生產:先進電鑄標牌加工廠家已部署數字孿生系統,通過三維掃描實時比對成品尺寸,全自動檢測線處理速度達300片/分鐘,缺陷率≤50PPM。

在功能性拓展方面,精密標牌加工突破傳統標識局限,集成微型傳感元件(如RFID芯片)與自修復鍍層。例如,部分高端電鑄標牌具備溫度變色功能,通過電鑄沉積熱敏合金層實現50-80℃區間顯色變化。

三、電鑄標牌加工廠家的核心能力

優質電鑄標牌加工廠家的競爭力體現在四大能力體系:

母模制造能力:儲備光刻(線寬0.5μm)、微鑄造與3D打印等多元制模技術,縮水率補償誤差控制在0.3‰以內,母模復用次數≥500次。

工藝定制能力:建立ESI協同設計機制,可根據產品特性定制鎳銅復合鍍層方案,支持0.05-3mm厚度范圍的精準沉積,表面粗糙度Ra≤0.1μm。

質量控制體系:執行全流程數據追溯系統,關鍵指標包括鍍層附著力(劃格法測試4B級)、厚度均一性(CV值≤3%)與耐候性(氙燈老化測試1000小時)。

產業鏈整合能力:依托區域智能制造集群,實現母模制備-電鑄生產-表面處理-檢測包裝全鏈條協同,將產品交付周期壓縮至72小時。

隨著精密制造需求升級,電鑄標牌加工正在向多功能集成與智能制造方向發展。通過融合納米復合電鑄與智能傳感技術,現代電鑄標牌已從單一標識載體進化為集信息存儲、狀態監測于一體的智能終端。而電鑄標牌加工廠家通過技術創新與生態協同,持續推動行業向高附加值領域升級。