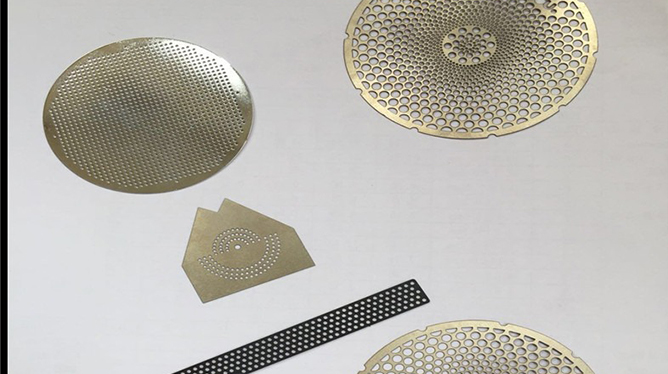

深圳微孔加工以高精度、高效率的工藝體系為核心,結合電鑄與激光技術,滿足醫療器械、電子元件等領域的金屬微孔加工需求,尤以深圳不銹鋼微孔加工為技術標桿,具體流程如下:

一、深圳微孔加工核心技術流程

工藝選擇與優化

電鑄微孔加工:深圳金屬微孔加工廠常采用電鑄技術,以導電原模(如紫外激光制孔的樹脂母模)為陰極,鎳/銅金屬鹽溶液為電解液,通過脈沖電流控制沉積,形成厚度50-100μm的均勻鍍層,適用于復雜孔型(如錐形孔)的批量復制。

激光微孔加工:采用光纖/紫外激光系統(波長355nm、功率200W)進行深圳不銹鋼微孔加工,孔徑精度±2μm,加工速度可達500孔/分鐘,避免傳統鉆削的刀具磨損問題,適用于硬質合金薄片(≤0.5mm)的高效開孔。

精密參數控制

電鑄工藝需調節電流密度(3-20A/dm2)、電解液pH值(4.0-5.5)及溫度(40-60℃),減少鍍層內應力,保障深圳微孔加工件的壽命≥5年。

激光加工需優化脈沖頻率(50-100kHz)、掃描路徑及輔助氣體(如氮氣),消除熔渣堆積,確保深圳不銹鋼微孔加工的孔壁粗糙度Ra≤0.8μm。

后處理與強化

電鑄件剝離后經超聲波清洗(40kHz)與真空退火(300℃/2h),提高深圳金屬微孔加工件的力學性能;激光加工件則需化學拋光或電化學鈍化處理(如316L不銹鋼采用硝酸鈍化),增強耐腐蝕性。

對高精度器件(如質譜儀取樣錐)進行磁力拋光,消除微孔邊緣毛刺,滿足深圳不銹鋼微孔加工的納米級潔凈度要求。

全流程質控體系

深圳微孔加工廠采用三次元測量儀(精度0.1μm)與氣密性檢測設備,驗證孔徑公差(±5μm)、孔距一致性(CV≤3%)及流體通過性,確保產品符合ISO 13485醫療認證標準。

二、深圳微孔加工廠核心能力

專業深圳金屬微孔加工廠需具備以下優勢:

多技術整合能力:集成電鑄、激光、電化學工藝,覆蓋銅、鈦、316L不銹鋼等材料,支持孔徑10μm-1mm的深圳微孔加工需求。

高端設備配置:如六軸激光加工中心(紫外+光纖雙光源)、智能電鑄槽(pH自調節)及Class 1000潔凈車間,確保深圳不銹鋼微孔加工的精度與良率(≥99%)。

本地化快速響應:依托深圳電子產業鏈優勢,48小時內完成從圖紙確認到小批試產,適配智能穿戴設備濾網、5G散熱片等新興領域的定制需求。

典型廠商案例:

深圳市卓力達電子等企業,專注電鑄工藝的深圳微孔加工服務,其不銹鋼霧化片(孔徑20μm)通過梯度電鑄與激光復合工藝實現開孔率≥35%,供應華為、大疆等頭部廠商。

三、技術突破與發展方向

當前深圳微孔加工的技術瓶頸包括:

超微孔(<10μm)良率提升:開發飛秒激光冷加工技術,減少熱效應對深圳不銹鋼微孔加工的影響。

異形孔加工創新:結合掩模電鑄與3D打印技術,實現深圳金屬微孔加工的立體流道集成。

未來趨勢:

智能化升級:通過AI實時監控電鑄液金屬離子濃度與激光焦點偏移量,將深圳微孔加工周期縮短20%。

綠色制造:推廣無氰電鑄液(回收率≥99.9%)與激光廢料回收系統,推動深圳不銹鋼微孔加工可持續發展。

綜上,深圳微孔加工憑借電鑄與激光技術協同優勢,在金屬微結構制造領域持續領跑,其加工廠通過技術迭代與產業鏈整合,精準匹配高端制造業的精細化需求。