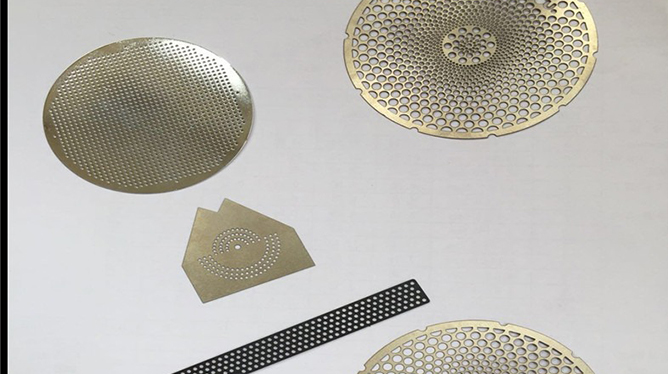

金屬微孔加工是一種在金屬材料(如不銹鋼、鈦合金、銅等)上制備微米級孔徑(通常10μm-1mm)的核心工藝,其技術流程涵蓋多種加工方法,具體如下:

一、金屬微孔加工核心流程

加工方法選擇

根據孔徑與材料特性選擇工藝。例如:

激光微孔加工:采用光纖激光器(功率100-300W)或皮秒激光(精度±2μm)進行不銹鋼微孔加工,適用于高硬度材料。

電化學微孔加工:通過電解液(如硝酸鈉溶液)對金屬進行離子蝕刻,適用于復雜形狀且無熱影響區的場景。

精密沖壓/鉆孔:用于厚度≤0.1mm的薄片金屬微孔加工,采用鎢鋼模具或微鉆頭(直徑50-500μm)。

工藝參數優化

激光加工需調整脈沖頻率(10-100kHz)、掃描速度及離焦量,避免熔渣堵塞微孔。

電化學加工需控制電流密度(5-50A/cm2)與電解液流速,確保不銹鋼微孔加工的孔徑一致性(誤差≤±3%)。

后處理與精修

對不銹鋼微孔加工件進行去毛刺(磁力拋光/化學拋光)及表面鈍化處理(如硝酸-氫氟酸溶液),提升耐腐蝕性。電化學微孔產品需徹底清洗殘留電解液[3][6]。

質量檢測

使用光學顯微鏡、三次元測量儀或氣密性測試設備驗證微孔孔徑(公差±5μm)、孔壁粗糙度(Ra≤0.8μm)及分布密度,滿足醫療器械、燃油噴嘴等領域的標準[2][5]。

二、微孔加工廠家的核心能力

專業微孔加工廠家需具備以下條件:

多工藝整合能力:支持激光、電化學、沖壓等多種金屬微孔加工技術,覆蓋不銹鋼、鋁合金等不同材料。

精密設備配置:如紫外激光器(波長355nm)、五軸電火花機床等,保障孔徑精度及加工效率(如每分鐘千孔級產能)。

定制化開發經驗:針對航空航天燃油濾芯、汽車噴油嘴等場景,設計專用夾具與工藝參數庫,實現不銹鋼微孔加工的批量穩定性。

全流程認證體系:通過ISO 13485(醫療)或IATF 16949(汽車)認證,確保金屬微孔加工件的可靠性與追溯性。

典型廠商案例:

如深圳卓力達等微孔加工廠家,已實現醫用鈦合金微孔濾網(孔徑20μm)和汽車不銹鋼微孔噴油嘴(公差±2μm)的規模化生產,其核心優勢在于將激光與電解工藝結合,良率高達99.5%。

三、技術難點與發展趨勢

當前金屬微孔加工的挑戰包括:

超微孔加工瓶頸:孔徑<10μm時,激光熱效應導致孔壁再凝固,需開發冷加工技術(如飛秒激光)。

異形孔加工局限:電化學工藝對復雜三維微孔的支持不足,需結合掩模刻蝕或3D打印技術。

未來發展方向:

智能化工藝控制:利用AI實時優化激光路徑或電解參數,縮短不銹鋼微孔加工周期30%以上。

復合加工技術:激光+電解的Hybrid工藝,兼顧效率與精度,推動微孔加工廠家向半導體、新能源領域擴展。

環保升級:推廣無氰電解液與金屬廢料回收系統(回收率≥98%),降低金屬微孔加工的環境負荷。

綜上,金屬微孔加工通過精密工藝實現微米級結構控制,微孔加工廠家需持續創新設備與工藝,以滿足高復雜度、高可靠性需求。