一、深圳電鑄模具加工標準流程

原模設計與制備

深圳電鑄模具加工從原模設計與材料選擇開始,原模可采用金屬(銅、鎳)或非金屬(樹脂、硅膠)。非金屬原模需進行表面導電化處理,如化學鍍銀或磁控濺射,以滿足電沉積工藝要求。部分深圳電鑄模具加工廠(如深圳市東林電鑄)采用CAD/CAM輔助設計,確保微米級精度。

前處理與溶液配置

原模需經過除油、酸洗等前處理,提升電鑄層結合力。深圳電鑄模具加工廠的電鑄液通常選用鎳、銅等高純度金屬鹽,并配備pH調節裝置維持溶液穩定性。例如,恒發精密電鑄廠采用進口原料(如一勝百模具鋼)和溫控系統,確保鍍層均勻。

電沉積工藝

將原模作為陰極浸入電鑄液,通直流電使金屬離子沉積至表面。深圳電鑄模具加工企業(如東林電鑄)通過電腦程序控制電流密度與離子分布,解決鍍層內應力問題,提高成品耐磨性。部分廠家應用脈沖電鑄技術優化微孔填充率(如孔徑≤0.1mm的精密鋼網)。

脫模與精加工

電沉積完成后通過機械或熱脹冷縮法脫模,并進行表面精加工。深圳電鑄模具加工廠常用鏡面拋光(粗糙度≤Ra 0.05μm)與真空熱處理,減少零件變形。例如,恒發精密的模具芯壽命可達20萬模次以上,適配手機按鍵、汽車音響旋鈕等精密需求。

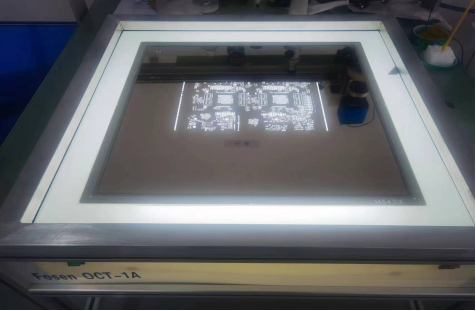

質檢與交付

應用光學檢測儀(精度±1μm)和超聲波探傷設備進行全檢,確保成品合格率≥99%。深圳電鑄模具加工頭部企業已實現15天內從圖紙到量產交付的快速響應能力。

二、深圳電鑄模具加工廠的核心競爭力

精密復制能力:可復制三維異形、微孔(孔徑10μm)等復雜結構,誤差≤5μm。

材料多元化:支持鎳、銅、金、銀等金屬及合金電鑄,適配半導體、醫療器械等領域需求。

工藝創新:如結合光刻技術實現MEMS傳感器制造,或通過無氰電鑄提升環保性能。

三、行業挑戰與發展方向

盡管深圳電鑄模具加工廠技術領先,但仍需應對長周期(部分復雜件需7天以上)和成本壓力。行業正向智能化生產(如AI電流調控)與納米級結構電鑄方向突破,以服務5G通信、航天軍工等高端領域。

上述流程體現了深圳電鑄模具加工的技術沉淀與市場適配能力,其精密制造水平在國內處于領先地位。