一、核心加工流程

原模制備

東莞電鑄廠家首先需根據客戶需求制作原模,材料包括金屬(如鎳、銅)或非金屬(如樹脂、硅膠)。非金屬原模需通過磁控濺射或化學鍍處理使其表面導電,以確保后續電鑄過程的金屬離子沉積。對于復雜結構(如剃須刀網罩),部分東莞電鑄加工廠家還會采用紫外激光制孔技術,確保開孔率≥30%。

前處理與電鑄液配置

原模需經過除油、酸洗等前處理以提升結合力。東莞電鑄廠的設備通常包含電鑄槽、整流電源及溫控系統,需通過pH調節裝置維持溶液酸堿平衡,陽極金屬(如鎳)溶解補充離子,實現電鑄液穩定性。

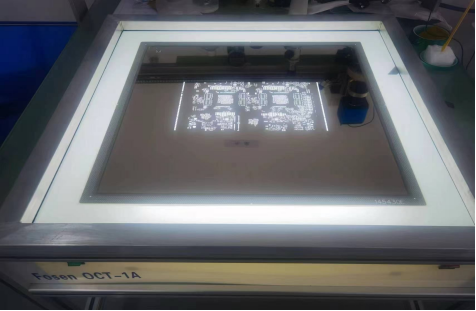

電沉積過程

原模作為陰極浸入電鑄液,在直流電作用下金屬離子還原沉積形成鍍層。東莞電鑄加工廠家采用智能檢測系統(如全檢300片/分鐘)和反向脈沖電鑄技術,以解決鍍層堵塞、厚度不均問題。部分企業(如虎門新恒捷)通過多陽極陣列控制提升沉積均勻性。

脫模與后處理

電鑄完成后,通過機械或化學方式剝離金屬殼體。東莞電鑄廠家會進行清洗、真空熱處理(防開裂)及表面精加工(如拋光、CD紋處理),確保成品表面粗糙度≤Ra 0.1μm,滿足手機按鍵、攝像頭裝飾件等精密需求。

二、東莞電鑄加工廠家的核心優勢

精度與效率:誤差可控制在5微米以內,同一原模生產件一致性高。部分東莞電鑄廠(如新恒捷)通過15天快速交期滿足客戶緊急需求。

復雜工藝適配:可復制內外表面反轉結構,實現多層金屬/非金屬復合鑄造。

質量控制:多采用進口設備(如2.5次元檢測儀),良品率≥99%,并全程QC質檢。

三、行業挑戰與應對

東莞電鑄廠家雖具備技術優勢,但仍需解決生產周期長、成本高的問題。為此,頭部企業(如新恒捷)通過優化智能檢測與無氰工藝(鎳回收率99.9%)縮短周期并降低成本,同時布局MEMS傳感器集成等跨學科創新方向。

以上流程綜合了東莞電鑄加工廠家的共性技術路徑與差異化競爭力,體現了其在精密模具領域的技術沉淀與服務能力。