25年蝕刻領(lǐng)域?qū)崙?zhàn)經(jīng)驗,擁有上萬次成功案例,500強(qiáng)企業(yè)的信賴。

在深圳西北部的松崗,這片依托粵港澳大灣區(qū)制造業(yè)集群成長起來的產(chǎn)業(yè)重鎮(zhèn),金屬蝕刻正成為支撐電子信息、醫(yī)療器械、汽車零部件等高端制造的“隱形工藝”。松崗的金屬蝕刻加工,以“微米級精度”和“復(fù)雜圖案復(fù)制能力”為核心,將不銹鋼、銅、鋁等金屬材料轉(zhuǎn)化為手機(jī)連接器彈片、醫(yī)療微流道濾網(wǎng)、汽車傳感器膜片等精密零件,其流程的嚴(yán)謹(jǐn)性與本地化適配性,恰恰契合了松崗“精密制造樞紐”的產(chǎn)業(yè)定位。

一、松崗金屬蝕刻的產(chǎn)業(yè)底色:需求催生的“工藝迭代”

松崗的金屬蝕刻產(chǎn)業(yè),根源在于本地產(chǎn)業(yè)集群的高精度需求:

電子信息:松崗及周邊的手機(jī)、通訊設(shè)備企業(yè),需要“線寬≤5μm、間距≤10μm”的金屬連接器彈片,傳統(tǒng)沖壓工藝難以實現(xiàn);

醫(yī)療器械:深圳及東莞的醫(yī)療設(shè)備廠,需“孔徑0.1mm、開孔率30%”的微濾網(wǎng),用于輸液器或血液透析設(shè)備;

汽車零部件:松崗附近的汽車電子企業(yè),需“厚度0.05mm、公差±0.003mm”的傳感器金屬膜,確保信號傳輸精準(zhǔn)。

這些需求推動松崗的金屬蝕刻從“傳統(tǒng)腐蝕”升級為“光化學(xué)蝕刻”——通過光刻+化學(xué)/物理去除的組合工藝,實現(xiàn)“精準(zhǔn)、高效、復(fù)雜”的金屬加工,成為松崗精密制造的“核心抓手”。

二、松崗金屬蝕刻加工核心流程:從“原材料”到“精密件”的五步閉環(huán)

松崗的金屬蝕刻廠,普遍遵循“基材準(zhǔn)備→光刻工藝→蝕刻實施→后處理→質(zhì)量檢測”的標(biāo)準(zhǔn)化流程,每個環(huán)節(jié)都圍繞“精度控制”與“結(jié)構(gòu)完整性”設(shè)計,貼合本地企業(yè)“小批量、多品種、高精度”的需求。

1. 基材準(zhǔn)備:精度的“基礎(chǔ)防線”

金屬蝕刻的第一步,是確保原材料表面“無雜質(zhì)、無氧化”——松崗廠家的做法極具針對性:

材料選擇:根據(jù)客戶需求選用不銹鋼(304/316L,耐磨抗腐蝕)、紫銅(導(dǎo)電性能好)、鋁(輕量化)、鈹銅(彈性佳)等基材,厚度從0.03mm(電子彈片)到1mm(汽車濾油網(wǎng))不等;

表面清洗:通過“超聲波清洗+堿性除油劑”組合工藝,去除基材表面的油污、灰塵和氧化層。松崗廠家會將基材浸入40-60℃的堿性溶液(如氫氧化鈉+表面活性劑),配合20-40kHz的超聲波振蕩,確保清洗后的表面粗糙度≤Ra0.2μm(用粗糙度儀檢測);

預(yù)處理:對于易氧化的鋁或銅材,部分松崗廠會進(jìn)行“鈍化處理”——通過鉻酸鹽溶液形成一層薄氧化膜,防止后續(xù)工序中基材氧化。

2. 光刻工藝:“圖案轉(zhuǎn)移”的核心環(huán)節(jié)

光刻是將“設(shè)計圖紙”轉(zhuǎn)化為金屬表面“保護(hù)圖案”的關(guān)鍵步驟,松崗廠家的光刻工藝已實現(xiàn)“自動化+高精度”:

涂膠:使用spin coater(甩膠機(jī))在基材表面均勻涂覆光刻膠(正膠或負(fù)膠)。正膠(如AZ 4620)適用于精細(xì)圖案(線寬≤5μm),負(fù)膠(如SU-8)則用于厚膠層(≥20μm)的立體結(jié)構(gòu);涂膠厚度控制在5-50μm(誤差±1μm),確保后續(xù)曝光均勻;

預(yù)烘:將涂膠后的基材放入恒溫烘箱(80-100℃)烘烤10-20分鐘,去除膠層中的溶劑,增強(qiáng)膠與基材的附著力;

曝光:采用紫外線光刻機(jī)(波長365nm)將設(shè)計好的圖案(通過掩膜板)投射到膠層上。松崗廠家的光刻機(jī)精度可達(dá)“對準(zhǔn)誤差≤1μm”,確保圖案與基材的位置偏差控制在±2μm以內(nèi);

顯影:將曝光后的基材浸入顯影液(正膠用NaOH溶液,負(fù)膠用環(huán)丙酮),去除未曝光的膠層,形成“保護(hù)圖案”——此時,金屬表面的“待蝕刻區(qū)域”已暴露,“保護(hù)區(qū)域”則被光刻膠覆蓋。

3. 蝕刻實施:“微納雕刻”的關(guān)鍵一步

蝕刻是通過化學(xué)溶解或物理/化學(xué)剝離,將光刻圖案“復(fù)制”到金屬基材的過程。松崗廠家根據(jù)材料特性和精度要求,主要采用兩種方式:

濕法蝕刻(化學(xué)蝕刻):

這是松崗最常用的蝕刻方式,適用于不銹鋼、銅、鋁等常見金屬。松崗廠家會根據(jù)材料選擇對應(yīng)的腐蝕液:

不銹鋼:使用氯化鐵(FeCl?)溶液(濃度30-40%,溫度45-55℃),通過Fe3?的氧化作用溶解不銹鋼表面;

銅:使用氯化銅(CuCl?)溶液(加入鹽酸調(diào)整pH值至1-2),利用Cu2?與銅的置換反應(yīng)(Cu + Cu2? → 2Cu?)實現(xiàn)溶解;

鋁:使用氫氧化鈉(NaOH)溶液(濃度10-15%),通過堿與鋁的反應(yīng)(2Al + 2NaOH + 2H?O → 2NaAlO? + 3H?↑)去除材料。

濕法蝕刻的優(yōu)勢是成本低、效率高(蝕刻速率約10-20μm/分鐘),但需控制“側(cè)蝕”(蝕刻液向膠層下方擴(kuò)散)——松崗廠家通過“循環(huán)噴淋系統(tǒng)”(將蝕刻液以0.2-0.5MPa壓力噴向基材)減少側(cè)蝕,使線寬公差控制在±3μm以內(nèi)。

干法蝕刻(物理/化學(xué)蝕刻):

針對高精度需求(線寬≤5μm、深寬比≥5:1)的零件(如醫(yī)療微流道、手機(jī)天線振子),松崗部分廠家采用“等離子體蝕刻”或“反應(yīng)離子蝕刻(RIE)”。該工藝在真空環(huán)境中,通過氬離子(物理轟擊)或氟基氣體(化學(xué)反應(yīng))去除金屬材料,具有“各向異性”(垂直蝕刻,幾乎無側(cè)蝕)的特點,精度可達(dá)±1μm。例如,松崗廠家用RIE蝕刻的“醫(yī)療微流道濾網(wǎng)”,孔徑0.1mm、孔距0.2mm,誤差僅±0.005mm。

4. 后處理:從“半成品”到“成品”的最后打磨

當(dāng)蝕刻達(dá)到設(shè)計深度(如0.05mm的銅彈片,誤差±2μm)后,需通過以下步驟完成成品:

脫膠:去除覆蓋在金屬表面的光刻膠。松崗廠家常用兩種方式:

等離子灰化:在氧氣等離子體中,通過氧化反應(yīng)將有機(jī)膠層分解為CO?和H?O,適用于精細(xì)圖案(無殘留);

化學(xué)剝離:使用“硫酸+雙氧水”混合溶液(體積比3:1),通過強(qiáng)氧化性去除膠層,適用于厚膠層零件。

清洗:用去離子水+超聲波振蕩(頻率20kHz)清洗基材,去除殘留的蝕刻液、膠渣和雜質(zhì)。部分松崗廠會增加“鈍化處理”(如不銹鋼用鉻酸鹽溶液),提升零件的抗腐蝕能力;

整形(可選):對于需要折彎或成型的零件(如手機(jī)彈片),松崗廠家會用“精密沖壓機(jī)”或“激光切割”進(jìn)行二次加工,確保尺寸符合裝配要求。

5. 質(zhì)量檢測:“精密”的最后一道關(guān)卡

松崗的金屬蝕刻廠普遍建立了全檢流程,通過高精度設(shè)備驗證每一件產(chǎn)品:

尺寸檢測:用二次元測量儀(精度±0.001mm)檢測線寬、間距、孔徑等關(guān)鍵尺寸,確保符合客戶圖紙要求(如手機(jī)連接器彈片的線寬公差±0.003mm);

表面質(zhì)量:用掃描電子顯微鏡(SEM)放大500-1000倍,檢查表面是否有針孔、毛刺或腐蝕不均(要求表面粗糙度≤Ra0.1μm);

性能測試:針對彈性零件(如鈹銅彈片),用硬度計檢測維氏硬度(要求HV≥300);針對耐腐蝕零件(如不銹鋼濾網(wǎng)),進(jìn)行“鹽霧測試”(48小時無銹跡);針對導(dǎo)電零件(如銅連接器),測試電阻率(要求≤1.7×10??Ω·m)。

三、松崗金屬蝕刻的“本地化優(yōu)勢”:產(chǎn)業(yè)協(xié)同下的效率與精度

松崗的金屬蝕刻產(chǎn)業(yè),之所以能滿足高端制造需求,根源在于產(chǎn)業(yè)協(xié)同與技術(shù)適配:

技術(shù)能力適配本地需求:松崗廠家能處理“最小線寬5μm、最大尺寸1000mm×500mm”的零件,覆蓋電子、醫(yī)療、汽車等行業(yè)的90%以上需求;部分廠家長期服務(wù)手機(jī)品牌(如華為、小米),積累了“高可靠性”零件的加工經(jīng)驗(如連接器彈片的“插拔壽命≥10萬次”);

設(shè)備與產(chǎn)能優(yōu)勢:松崗廠家普遍配備全自動蝕刻生產(chǎn)線(從涂膠到蝕刻的全流程自動化),單條線日產(chǎn)能可達(dá)10萬件;部分廠家引入AI視覺檢測系統(tǒng),將檢測效率提升30%,減少人工誤差;

綠色制造實踐:針對蝕刻液的“環(huán)保問題”,松崗廠采用“蝕刻液循環(huán)系統(tǒng)”——通過離子交換樹脂回收氯化鐵、氯化銅等金屬離子(回收率≥95%),減少廢液排放;同時,用“無氰蝕刻液”(如檸檬酸鈉替代氰化物)處理銅材,解決傳統(tǒng)工藝的“劇毒”痛點;

產(chǎn)業(yè)集群協(xié)同:松崗緊鄰東莞五金制造業(yè)基地,原材料(如不銹鋼卷帶、銅箔)可實現(xiàn)“當(dāng)日采購、次日到貨”;周邊的注塑、裝配企業(yè),也為蝕刻零件提供了“一站式配套”,縮短客戶的供應(yīng)鏈周期(松崗廠家的平均交貨期為3-5天)。

四、松崗金屬蝕刻的典型應(yīng)用:從“實驗室”到“生活”的轉(zhuǎn)化

松崗的金屬蝕刻零件,早已滲透到我們生活的方方面面:

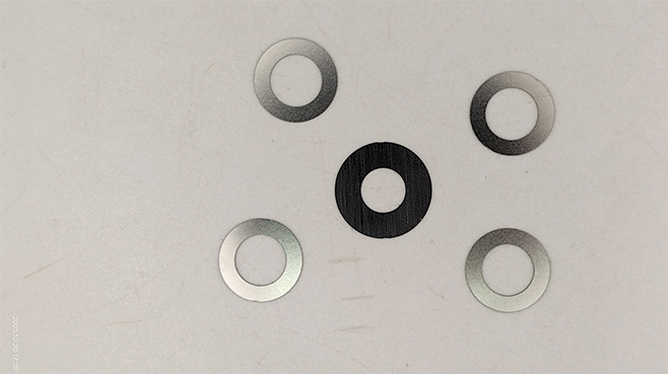

電子信息:手機(jī)連接器的“鈹銅彈片”(線寬0.1mm,公差±0.005mm),確保充電或數(shù)據(jù)傳輸?shù)姆€(wěn)定性;通訊基站的“天線振子”(鋁蝕刻,厚度0.5mm),提升信號接收效率;

醫(yī)療器械:輸液器的“不銹鋼濾網(wǎng)”(孔徑0.1mm,開孔率30%),過濾藥液中的微小顆粒;體溫傳感器的“銅膜探頭”(厚度0.03mm),確保溫度測量精度±0.1℃;

汽車制造:發(fā)動機(jī)的“不銹鋼濾油網(wǎng)”(孔徑0.08mm),過濾機(jī)油中的金屬碎屑;汽車傳感器的“金屬膜片”(厚度0.05mm),感知壓力變化并傳遞信號;

消費電子:智能手表的“不銹鋼表殼蝕刻花紋”(深度0.1mm,圖案精度±0.01mm),實現(xiàn)個性化外觀。

結(jié)語:松崗金屬蝕刻的“未來方向”

松崗的金屬蝕刻,正從“傳統(tǒng)工藝”向“智能工藝”升級:部分廠家引入AI算法優(yōu)化蝕刻參數(shù)(如溫度、溶液濃度),將蝕刻速率提升20%;還有廠家研發(fā)“激光輔助蝕刻”,利用激光的“局部加熱”增強(qiáng)蝕刻液的反應(yīng)效率,減少側(cè)蝕;而“綠色蝕刻”(如無氰、低COD溶液)則成為行業(yè)共識——松崗的金屬蝕刻廠,正通過技術(shù)迭代,繼續(xù)支撐本地精密制造的“升級換代”。

在松崗的車間里,一臺臺全自動蝕刻機(jī)正有條不紊地運轉(zhuǎn):金屬卷帶經(jīng)過涂膠、曝光、蝕刻、清洗,最終成為手機(jī)里的“微小彈片”或醫(yī)療設(shè)備中的“精密濾網(wǎng)”。這不是簡單的“加工”,而是松崗制造業(yè)對“精度”的執(zhí)著——用“微納雕刻術(shù)”,為高端制造寫下“松崗精度”的注腳。