重慶作為西部制造業中心,其精密制造需求驅動蝕刻技術持續升級。重慶蝕刻加工融合智能化與高精度控制,在汽車電子、醫療設備等領域形成核心競爭力。以下系統解析標準化流程及區域技術特征。

一、標準化工藝流程

材料預處理

重慶蝕刻加工廠嚴格執行三層凈化:

超聲波脫脂(60-80℃)清除油污(殘留量≤0.1mg/m2)

電解酸洗活化去除氧化層,表面粗糙度控制至Ra 0.3μm

三級純水漂洗確保表面活性達標。

精密圖形轉移

光刻工藝:輥涂5-20μm感光膠,采用405nm激光直寫設備(分辨率8000dpi),最小線寬達5μm,定位誤差±1.5μm

噴墨制版:納米抗蝕墨水直接打印,實現24小時快速打樣

此環節展現重慶蝕刻加工廠家的柔性生產能力。

蝕刻工藝控制

重慶蝕刻加工廠依據需求選擇工藝:

濕法蝕刻:FeCl?溶液(濃度28-35%),恒溫噴淋系統(25±0.5℃),蝕刻速率0.02-0.15mm/min

干法蝕刻:等離子體轟擊實現各向異性加工,側蝕比<1:0.2

工業物聯網實時調控參數,精度誤差≤±0.01mm。

后處理與質檢

環保剝離劑去除殘膠,四級逆流漂洗實現90%廢水回收

重慶蝕刻加工廠家配置3D輪廓儀+AI視覺檢測,識別5μm級缺陷,產品良率≥99%

電解拋光使表面粗糙度降至Ra≤0.05μm。

二、核心技術優勢

精度控制能力:

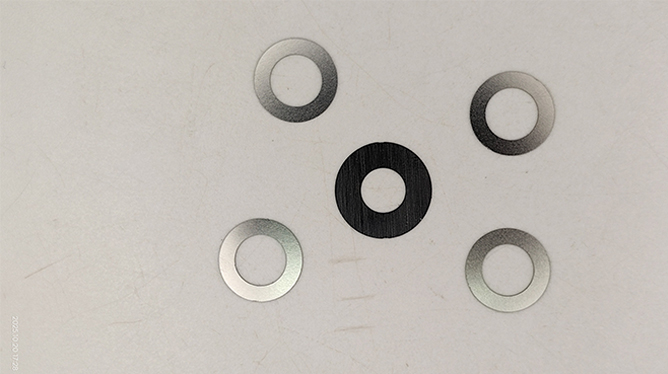

梯度深度蝕刻(0.02-15mm)支持多階結構

微孔陣列密度突破1000孔/cm2

復雜三維結構加工無機械應力變形。

智能生產體系:

重慶蝕刻加工廠裝備特性:

全自動卷對卷產線日處理帶材8000㎡

數字孿生系統實時優化參數,研發周期縮短40%

支持300×300mm至1500×600mm多規格板材。

綠色制造創新:

蝕刻液循環利用率≥95%,金屬離子回收率90%

等離子體凈化裝置降低90% VOCs排放

殘渣資源化制備環保建材。

三、典型應用場景

汽車電子:發動機傳感器基板(公差±0.01mm)、新能源電池集流體

醫療器械:植入物鈦網(孔徑80-500μm)、微流控芯片流道

航空航天:慣導系統濾波腔體(5μm線寬)、電磁屏蔽組件

精密儀器:光學編碼器柵格(深寬比1:20)。

四、產業升級方向

2026年重慶蝕刻加工技術聚焦三大突破:

原子級精度:電子束蝕刻沖擊3nm線寬

全流程無人化:5G+工業互聯網構建黑燈工廠

零碳排認證:建立蝕刻行業首條碳中和產線。

憑借高精度控制、智能化和綠色制造的核心優勢,重慶蝕刻加工廠正成為西部高端制造的引擎。隨著新一代超精密加工技術的落地,重慶蝕刻產業將持續賦能半導體、量子器件等戰略性領域,推動“重慶制造”向“重慶智造”跨越升級。