高精密蝕刻加工是通過化學或物理手段實現微米級結構制造的核心技術,其在電子、醫療、航空航天等領域的高端零部件制造中占據重要地位。以下從工藝流程、技術特點及行業發展趨勢等方面系統解析這一先進制造技術。

一、高精密蝕刻加工核心流程體系

1. 材料前處理:精度制造的基礎

材料選擇范圍涵蓋不銹鋼(304/316L)、銅合金(C1100/C5191)、鋁材(5052/6061)及鎳基合金等,厚度跨度從0.01mm至3.0mm。預處理包含三級凈化流程:

溶劑脫脂:使用丙酮或酒精浸泡20分鐘,溶解表面油脂;

超聲活化:堿性清洗劑(pH 12-13)中80℃超聲震蕩10分鐘,剝離氧化層;

微蝕鈍化:稀硫酸或過硫酸銨溶液刻蝕表面0.5-1μm,提高光刻膠附著力至1級標準。

預處理后的基材表面需滿足接觸角<15°、表面粗糙度Ra<0.1μm的要求,確保后續圖形轉移的精確性。

2. 圖形轉移技術升級

采用光化學蝕刻(Photochemical Etching)實現微米級圖形定義,流程包含:

涂膠工藝:千級潔凈車間內通過旋涂法或貼膜技術形成5-50μm厚的光刻膠層,膜厚均勻性偏差≤±3%;

曝光系統:365nm紫外光源配合真空接觸式曝光機,實現0.5μm線寬分辨率,采用6點定位系統保證套刻精度±1.5μm;

顯影優化:碳酸鈉基顯影液動態噴淋,時間控制精度達±0.5秒,避免顯影不足或過顯導致的邊緣毛刺。

3. 蝕刻成型技術突破

主流工藝分為化學蝕刻與等離子體蝕刻兩大技術路徑:

濕法蝕刻:采用定制蝕刻液體系(如Cu用FeCl?溶液、Al用NaOH/H?O?復合液),通過噴淋系統實現蝕刻速率0.5-5μm/min,側蝕比控制在1:0.8以下。溫度控制系統采用PID算法,槽溫波動≤±0.3℃,保證批量加工一致性。

干法蝕刻:ICP(電感耦合等離子體)設備實現各向異性刻蝕,結合Cl?/Ar混合氣體,實現89°側壁傾角與0.1μm/min的納米級刻蝕速率。該技術已在5G射頻濾波器制造中實現深寬比30:1的微盲孔加工。

4. 后處理與質量監控

脫膠清洗采用高溫強堿溶液(80℃/10%NaOH)溶解殘留光刻膠,輔以超聲波空化效應提高潔凈度。表面強化處理包含:

微弧氧化:在鋁材表面生成20μm陶瓷層,硬度提升至HV1200;

化學鍍鎳:非導電材料表面形成3-5μm均勻鍍層,方阻≤0.1Ω/sq。

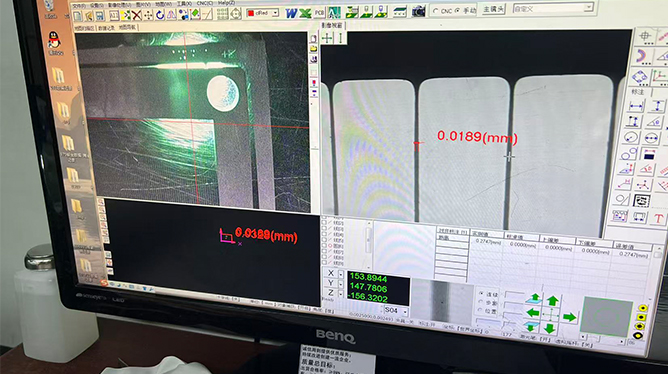

檢測環節配置全自動AOI系統,基于深度學習算法識別0.02mm級缺陷,配合白光干涉儀測量蝕刻深度誤差±0.5μm。

二、技術特征與行業標準

高精密蝕刻技術具備三大核心優勢:

零應力加工:避免傳統機加工導致的材料晶格畸變,薄壁件(0.05mm)加工合格率提升至99.6%;

復雜結構成型:可同時加工內孔、外緣、斜面等多維結構,滿足醫療導管多排側孔(孔徑0.08mm)、航天渦輪氣膜孔(角度65°)等特殊需求;

批量化經濟性:單片加工成本較激光微加工降低40%,適合百萬級用量的連接器簧片、EMI屏蔽罩生產。

行業標準方面,主流廠商執行ASTM B912(金屬蝕刻件尺寸公差)、ISO 13485(醫療器械類產品規范)等體系認證,關鍵參數包括:

尺寸公差:±0.005mm(基礎材料厚度≤0.1mm時)

表面粗糙度:Ra≤0.15μm(化學蝕刻) / Ra≤0.05μm(干法蝕刻)

蝕刻垂直度:≥85°(濕法工藝) / ≥88°(干法工藝)

三、技術演進與創新方向

1. 復合加工技術融合

將蝕刻與沖壓、電鑄等工藝結合:

先通過蝕刻開窗形成定位基準,再進行精密沖壓落料,定位精度達±0.003mm;

在蝕刻后的微結構表面電鑄鎳層,制造0.02mm超薄金屬濾網,開孔率>85%。

2. 智能化工藝控制

引入數字孿生技術,通過以下創新提升良率:

在線濃度分析儀實時監測蝕刻液有效成分,動態調節Fe3+濃度至120-150g/L;

AOI系統與蝕刻機聯動,自動補償曝光能量偏差導致的線寬波動。

3. 綠色制造升級

研發可循環蝕刻體系:

銅蝕刻液再生系統將廢液中Cu2+回收為電解銅粉,材料利用率從65%提升至92%;

無氰鍍金工藝替代傳統配方,廢水COD值降低至50mg/L以下。

四、應用場景拓展圖譜

消費電子:5G手機LCP天線模組的0.03mm銅箔蝕刻,傳輸損耗<0.15dB/cm;

新能源:氫燃料電池雙極板流道蝕刻,接觸電阻≤5mΩ·cm2;

醫療植入:鈦合金骨釘表面100μm級多孔結構蝕刻,骨細胞粘附率提升300%;

光學器件:AR衍射光波導納米溝槽蝕刻,周期精度±2nm。

高精密蝕刻技術正向著智能控制、復合工藝、綠色制造方向持續突破。隨著量子通信、仿生醫療等新興領域的崛起,對亞微米級三維結構、異質材料復合蝕刻的需求將持續推動行業技術革新。掌握全流程工藝Know-how的加工廠商,將在高端制造產業鏈中占據戰略支點地位。