在粵港澳大灣區的產業版圖中,惠州作為先進制造的重要承載地,逐步形成了特色鮮明的金屬精密加工集群。不銹鋼蝕刻工藝作為該領域的核心技術之一,正以其獨特的精密制造能力,支撐著電子設備、醫療器械、智能家居等產業的升級發展。本文將深入解析惠州不銹鋼蝕刻工藝的技術特征、產業生態及創新方向。

一、核心工藝流程與技術突破

惠州不銹鋼蝕刻工藝采用化學蝕刻與物理加工相結合的體系,基于SUS304、SUS316等醫用級不銹鋼材料,實現從0.05mm到3.0mm厚度的精密成型。通過八道標準工序——CAD圖紙轉換、基材脫脂處理、涂布感光膠、紫外曝光顯影、氯化鐵溶液蝕刻、脫模清洗、質檢包裝等,形成精度達±0.008mm的加工水平[5][11]。當前惠州不銹鋼蝕刻加工廠已實現0.03mm超薄板連續加工技術,在手機SIM卡托、血糖儀電極片等產品領域達到行業領先標準。

技術創新維度呈現出兩大突破:首先是微孔陣列加工能力提升,孔徑最小可達0.02mm的微波爐防濺網片實現量產化;其次是表面處理工藝革新,在不破壞材料抗腐蝕性的前提下,通過半蝕刻技術形成立體紋飾,已廣泛應用于電梯按鈕面板、智能門鎖裝飾件等產品。

二、產業應用與競爭優勢

電子通訊領域

作為惠州不銹鋼蝕刻工藝的主要應用方向,其生產的基站濾波器腔體、Type-C接口金屬殼等部件,要求阻抗值≤0.5Ω并符合IP68防護等級。當地企業通過梯度蝕刻技術,在0.15mm厚度的304不銹鋼上形成0.08mm深的導電槽,滿足5G設備高頻信號傳輸需求。

醫療器械領域

采用316L醫用不銹鋼加工的留置針刻度片、骨科定位導板等產品,執行ISO13485質量體系標準。惠州不銹鋼蝕刻加工特有的電化學拋光技術,使產品表面粗糙度控制在Ra0.2μm以內,有效防止生物膜形成。

家電裝飾領域

在冰箱控制面板、抽油煙機導風板等產品中,通過三氯化鐵梯度蝕刻形成0.02-0.5mm深淺不等的啞光紋理,既保證功能性又提升美觀度。該類產品占惠州不銹鋼蝕刻工藝總產量的32%。

區域產業優勢體現在三方面:

配套半徑優勢,60%的蝕刻液供應商、70%的鋼帶分條廠均在50公里范圍內;

柔性生產能力,支持從500件的小批量打樣到日均3萬件的規模化生產;

環保治理水平,閉環式廢水處理系統使重金屬離子去除率達到99.97%。

三、質量控制與標準體系

惠州不銹鋼蝕刻工藝建立三級質量保障機制:

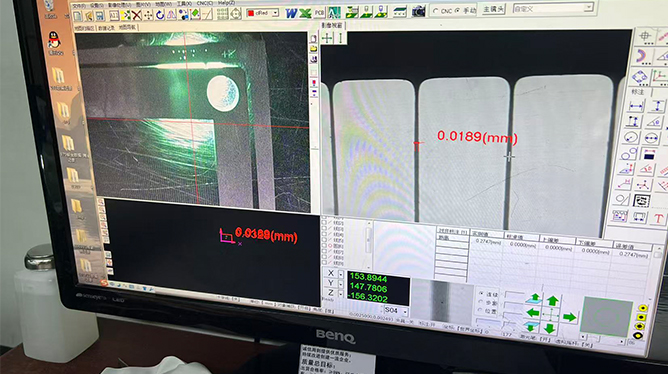

過程管控:采用激光測厚儀實時監控材料厚度波動,配置pH值自動調節系統維持蝕刻液穩定性;

成品檢測:運用三次元測量儀核對關鍵尺寸,鹽霧試驗箱模擬96小時抗腐蝕測試;

追溯體系:通過MES系統記錄每批次產品的工藝參數,缺陷品可精準溯源至具體機臺。

針對新興需求,行業研發出兩項專有技術:在新能源汽車領域,開發出銅-不銹鋼復合蝕刻技術,使電池極柱的導電性提升40%;在可穿戴設備領域,攻克LCP材料與不銹鋼的同步蝕刻難題,成功應用于智能手表天線組件[6][14]。

四、發展瓶頸與轉型升級

當前面臨的主要挑戰包括:

微孔加工極限突破困難,0.015mm以下孔徑產品良品率不足65%;

綠色化改造成本高,電解再生設備投入超200萬元/套;

高端人才缺口,同時精通蝕刻化學與數控編程的技術人員稀缺。

未來將呈現三大轉型方向:

智能化升級:引入機器視覺定位系統,使對位精度提升至±2μm;

工藝融合:結合激光切割與蝕刻技術開發復合加工方案;

新材料適配:拓展鈦合金、鎳基耐蝕合金等特種材料的加工能力。

作為精密制造領域的關鍵技術,惠州不銹鋼蝕刻工藝正經歷從規模擴張向價值創造的轉變。通過持續的技術創新與產業鏈協同,該產業不僅支撐著大灣區先進制造業發展,更在超精密加工、綠色制造等方向形成獨特競爭力,為“中國智造”提供堅實的工藝基礎。