廣州作為華南制造業中心,依托珠三角精密制造產業集群,形成了獨具特色的電鑄加工技術體系。本文從核心技術、工藝流程與行業適配三個維度,解析廣州電鑄加工的核心競爭力。

一、區域產業協同與技術特征

廣州電鑄加工廠的獨特優勢在于融合佛山金屬材料處理技術與東莞智能裝備資源,構建起"母模開發-工藝設計-量產控制"的完整鏈條。依托本地高校材料學科研資源,行業已突破0.005mm超薄鍍層控制技術,在微針陣列模具、微型傳感器等領域達到國際先進水平。區域協同使電極材料采購周期縮短至72小時,成本較內地降低28%。

二、標準工藝流程與技術突破

1. 精密母模制備

專業廣州電鑄加工廠家采用微米級精密雕刻技術,以鎳基合金(硬度HV≥500)或感光樹脂為基材,借助五軸聯動加工中心實現模腔精度±1μm。通過真空鍍膜技術可處理0.1mm內徑微孔結構,脫模層厚度誤差控制在±0.5%以內[3][5]。部分企業集成LIGA工藝,深寬比突破1:50,滿足MEMS器件制造需求。

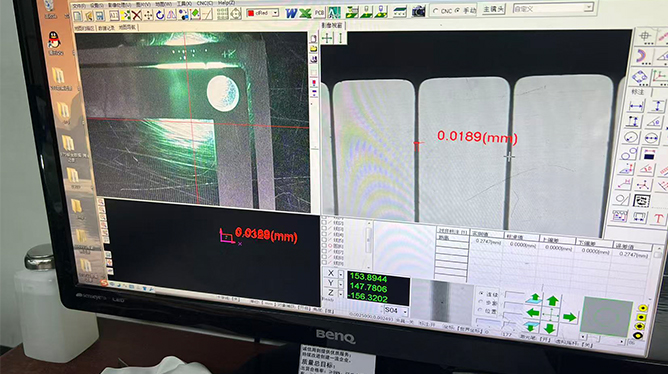

2. 智能化電沉積控制

廣州電鑄加工采用多陽極分布式供電系統,配合在線光譜分析儀實時調節電解液成分(Cu2?濃度誤差±0.2g/L)。智能溫控系統將溶液溫差控制在±0.5℃,通過脈沖反向電流技術使鍍層致密度提升至99.92%。針對汽車傳感器制造,創新開發出梯度電流疊加工藝,鍍層厚度線性偏差<2%。

3. 先進后處理體系

剝離工序后,廣州電鑄加工廠實施三段式應力消除工藝:

低溫時效處理(180℃±5,保溫2h)消除內應力

超聲納米拋光使表面粗糙度Ra≤0.05μm

真空離子鍍防護層提升耐腐蝕性能(中性鹽霧測試≥1500h)

配備X射線應力分析儀與三維輪廓儀,實現100%全尺寸檢測。

三、技術創新與行業應用

1. 復合鍍層技術突破

領先的廣州電鑄加工廠家開發出鎳-金剛石復合鍍層(維氏硬度HV≥900),應用于精密磨具領域,使用壽命提升3倍。生物相容性鍍層通過ISO 10993認證,推動微創醫療器械產業化落地。

2. 綠色制造系統升級

本地企業構建電解液再生裝置,鎳離子回收率≥99.5%;配備智能化廢水處理系統,重金屬排放濃度<0.1ppm,符合RoHS 2.0標準。車間粉塵濃度實時監測系統可將PM2.5控制在15μg/m3以下。

3. 典型應用場景

消費電子:耳機金屬網罩微孔孔徑≤0.15mm

汽車制造:壓力傳感器膜片厚度精度±0.002mm

航天軍工:慣性導航器件平面度誤差≤1μm

不同領域良品率標準:精密零件≥99.5%,普通結構件≥99.9%。

四、質量控制與智能化演進

1. 數字孿生技術應用

廣州電鑄加工廠引入虛擬調試系統,通過物理參數映射可將工藝驗證周期從7天壓縮至24小時。實時監測系統追蹤63項設備參數,故障預警準確率達92%。

2. 四維質量保障模型

裝備層:五軸精雕機重復定位精度±0.5μm

工藝層:自主開發工藝參數數據庫(覆蓋120種材料組合)

檢測層:X射線熒光光譜儀檢測精度±0.01%

管理層:ERP系統實現原料批次追溯(追溯響應≤10分鐘)

產業發展前瞻

隨著工業4.0深化,廣州電鑄加工正朝兩大方向演進:

納米級增材制造:激光輔助沉積技術實現3D微結構一體化成型

全流程智能化:AI算法實時優化電流曲線,能耗降低15%

建議需求方選擇合作伙伴時,重點考察廠商的微米級檢測設備配置(如必須配備白光干涉儀)與研發投入占比(建議≥5%),以保障技術迭代能力。