東莞精密電鑄加工流程融合了本地化技術與產業優勢,其核心流程可分解為以下環節,充分體現東莞精密電鑄領域的技術特點與生產能力:

一、技術原理與前期準備

東莞精密電鑄加工基于金屬電化學沉積原理,通過電解液中陽離子在導電母模表面精準沉積成型。該工藝可實現±2.5μm的尺寸公差控制,并依托東莞本地化資源,快速完成母模制備。例如采用松山湖3D打印產業群的快速原型技術,制作光固化精度達±0.05mm的樹脂或金屬母模。東莞精密電鑄廠家普遍采用智能電解液管理系統,確保金屬離子濃度波動控制在±0.3g/L。

二、核心工藝流程

母模設計與導電處理

東莞精密電鑄加工廠對母模要求嚴格,非金屬材料需進行特殊導電處理。本土企業開發的低應力化學鍍鎳工藝可實現厚度均勻性±5%,或采用真空鍍鋁技術降低30%成本。復雜結構母模則應用納米銀導電膠處理,電阻率低至10??Ω·cm。

電解沉積工藝

東莞精密電鑄加工的核心環節采用改良型電鑄液體系:銅電鑄使用硫酸銅-焦磷酸鹽體系抑制銅枝晶生成,鎳電鑄則采用鎳鈷合金基材,抗拉強度超800MPa以支撐模具高強度需求。沉積速度可達0.18mm/h,結合脈沖反向電鑄技術提升深槽位鍍層均勻性。

后處理與檢測

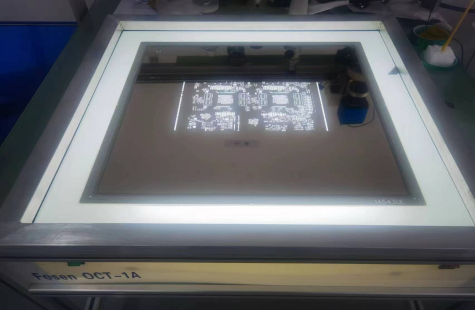

東莞精密電鑄廠家通過溫差法或機械剝離實現電鑄層無損分離,并運用納米級電解拋光將表面粗糙度降至Ra0.025μm。本地產業鏈配備智能檢測系統,可實現300片/分鐘全檢,嚴格保障成品良率。

三、技術優勢與本地化特色

東莞精密電鑄廠家依托區域產業鏈協同優勢,整合模具鋼精密加工(如SKD61鋼材鏡面拋光Ra≤0.02μm)與導電化處理本土藥水供應,形成高效生產閉環。其技術支持三維異形、微孔陣列等復雜結構加工,表面光潔度達Ra0.05μm以下,適用于消費電子、醫療器械等高端領域。

四、生產管理特點

東莞精密電鑄加工廠通過ESI機制與客戶協同設計,應用3D逆向工程與結構仿真技術,將縮水率補償誤差控制在0.3‰以內。本地廠家儲備十余種母板材料,其中鋁合金型芯快速成型技術可24小時內完成母板制備,顯著縮短交付周期。

五、行業應用與質量控制

東莞精密電鑄技術在精密模具(壽命50-100萬次啤塑)、多層金屬網篩(開孔率≥30%)等領域表現突出。遵循GB/T 45376—2025標準,采用梯度電鑄與真空熱處理技術防止開裂,確保產品可靠性。東莞精密電鑄廠家通過ISO質量體系認證,將厚度誤差控制在±0.001mm以內,滿足半導體、航空航天等嚴苛行業需求。

通過以上流程,東莞精密電鑄加工在精度、效率與本地化協同方面持續領先,成為精密制造領域的核心支撐技術之一。