微孔光闌(如用于電子束、激光或光學系統(tǒng)中的精密孔徑)采用電鑄工藝的主要原因在于該工藝能夠滿足其高精度、復雜結構和特殊材料的制造需求。以下是具體分析:

1. **高精度與復雜結構的實現(xiàn)**

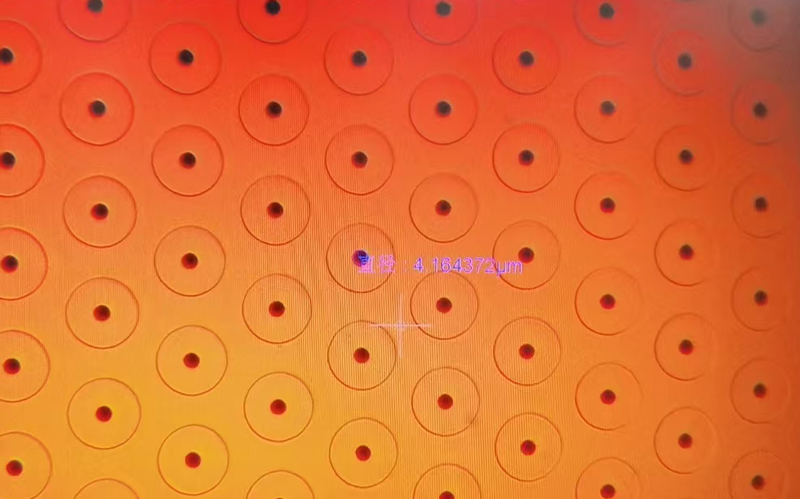

- **微米級精度**:電鑄工藝通過金屬離子(如鎳、銅等)在芯模上的逐層沉積,可以精確復制芯模的形貌,實現(xiàn)亞微米級的孔徑尺寸和邊緣銳度,這對控制光束或電子束的準直性至關重要。

- **復雜幾何形狀**:電鑄可制造傳統(tǒng)機械加工(如切削、鉆孔)難以實現(xiàn)的復雜結構,例如錐形孔、階梯孔或多層微孔陣列。

2. **優(yōu)異的邊緣質量與一致性**

- **光滑無毛刺**:電鑄成型的孔邊緣光滑,無需二次加工,避免了機械加工導致的毛刺或變形,減少光/電子散射。

- **批量一致性**:同一芯模可重復使用,確保大批量生產時孔徑尺寸和形狀的高度一致性。

3. **材料選擇的靈活性**

- **高硬度與耐腐蝕性**:電鑄常用鎳、鎳鈷合金等材料,具備高硬度(如電鑄鎳硬度可達HV300-500)和耐腐蝕性,適合長期在惡劣環(huán)境(如高能電子束或激光照射)下工作。

- **特殊功能材料**:可通過復合電鑄嵌入其他功能材料(如磁性或抗輻射涂層),擴展光闌的性能。

4. **薄壁與高深寬比結構**

- **薄至微米級壁厚**:電鑄可制造極薄(如10μm以下)且高強度的結構,傳統(tǒng)機械加工易導致薄壁變形。

- **高深寬比孔**:對于深孔或高深寬比結構(如孔徑深度遠大于直徑),電鑄工藝比蝕刻或激光鉆孔更具優(yōu)勢。

5. **成本效益與可加工性**

- **小孔加工的經濟性**:對于直徑小于100μm的微孔,機械鉆孔或激光加工成本高且效率低,而電鑄通過芯模復制可大幅降低成本。

- **無需后處理**:電鑄件通常可直接使用,省去拋光、去毛刺等工序。

6. **芯模設計的靈活性**

- **可犧牲芯模**:使用可溶解材料(如鋁、光刻膠)作為芯模,電鑄后去除芯模即可得到復雜內腔結構。

- **光刻兼容性**:結合光刻技術,可在硅或玻璃基底上制作高精度芯模,進一步縮小孔徑至納米級。

7.典型應用場景

- **電子顯微鏡**:電鑄微孔光闌用于聚焦離子束(FIB)或透射電鏡(TEM)的束流控制。

- **激光光學**:高功率激光系統(tǒng)中的空間濾波器或光束整形孔徑。

- **半導體設備**:極紫外光刻(EUV)中的掩模保護光闌。

總結

電鑄工藝因其在微納尺度制造中的精度、材料適應性和結構自由度,成為微孔光闌的首選技術,尤其適合對孔徑一致性、邊緣質量和耐用性要求嚴苛的應用場景。