激光蝕刻加工服務相較于傳統加工方法具有顯著的優勢,這些優勢主要體現在以下幾個方面:

一、高精度與微觀結構制備

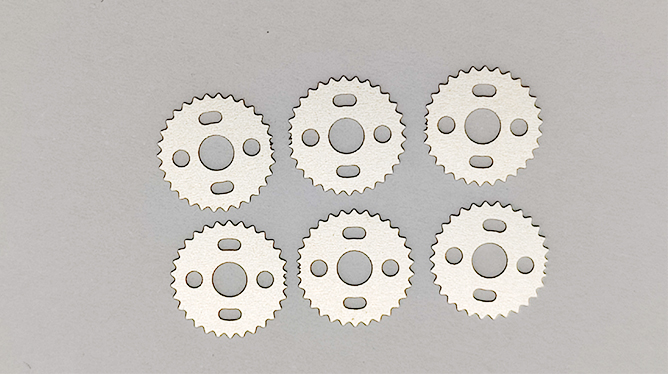

高精度:激光蝕刻能夠實現非常精細的加工,公差通常不超出千分之三毫米,可以創造出高度精密的部件。

微觀結構制備:激光束能夠在材料表面刻蝕出微觀甚至納米級別的結構,這對于制備微透鏡陣列、微流體器件、微型反應器等高精度元件至關重要。

二、無熱損傷與減少微裂紋

無熱損傷:由于激光脈沖極短,能量密度高,加工過程中很少產生熱影響區,從而減少了材料表面的熱損傷。

減少微裂紋:相比傳統加工方法,激光蝕刻可以減少或避免在材料表面形成微裂紋,提高了產品的使用壽命和耐久性。

三、廣泛的材料適用性

多種材料加工:激光蝕刻技術適用于各種材料,包括金屬、塑料、陶瓷等,因此具有很大的適用范圍。

特殊材料處理:對于某些特殊材料,如因科內爾鉻鎳鐵合金、鎳銀、鉭等,激光蝕刻也能提供有效的加工解決方案。

四、靈活性與個性化定制

靈活性:激光加工具有很高的靈活性,可以實現各種復雜形狀和微細結構的加工。

個性化定制:通過編程控制激光束的運動軌跡和參數,可以輕松實現個性化或小批量化的加工需求。

五、高效與經濟效益

生產效率高:激光蝕刻加工速度快,且無需制備模具,任務隨接隨做,省事省時。

經濟效益顯著:由于無需制備模具,降低了生產成本,拓寬了業務來源,提高了經濟效益。

六、應用領域廣泛

汽車零部件:可用于加工發動機部件、傳感器等精密部件,提高其性能和可靠性。

電子行業:被用于集成電路、顯示器件等產品的制造過程中,以實現高精度的圖案轉移。

半導體領域:是制造微電子器件的關鍵技術之一,能夠實現復雜的電路圖案和微小的器件結構。

航空航天:用于加工飛機發動機的葉片、航天器的熱防護系統等關鍵部件,以提高其性能和可靠性。

綜上所述,激光蝕刻加工服務在精度、材料適用性、靈活性、個性化定制、生產效率以及經濟效益等方面均表現出顯著優勢,這些優勢使得激光蝕刻技術在多個領域得到廣泛應用并受到高度認可。