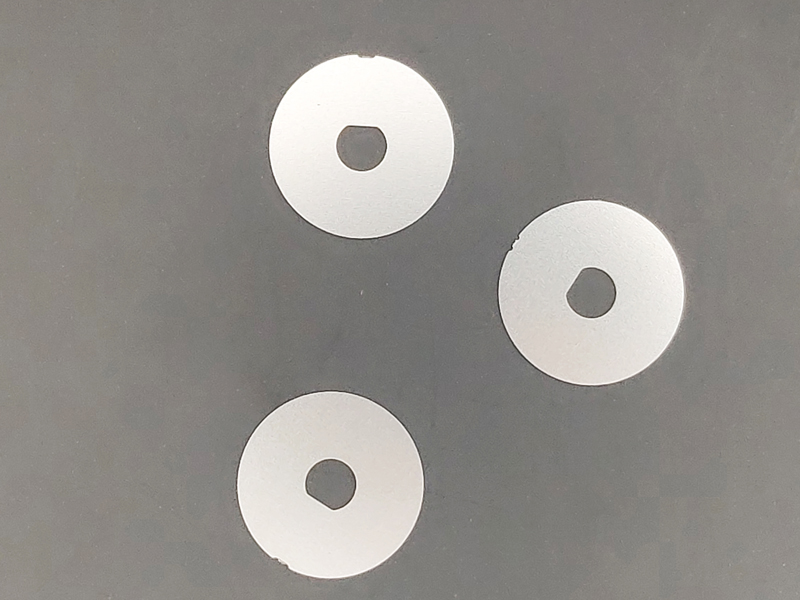

調節墊片在機械制造、電子儀器、精密模具等行業中扮演著重要的角色,它們用于調整間隙、補償誤差、吸收沖擊等。隨著加工技術的進步,蝕刻加工已成為生產調節墊片的一種高效且精密的方法。以下是調節墊片蝕刻加工的幾大優勢:

一、高精度與良好的互換性

蝕刻加工能夠實現極高的精度,其加工出的調節墊片尺寸精確,公差小,表面光潔度極高。這種精度使得墊片具有良好的互換性,便于裝配和維修,大大提高了生產效率和產品質量。

二、無毛刺與無變形

傳統的機械加工方式如沖壓、剪切等,容易在墊片邊緣產生毛刺,甚至導致材料變形。而蝕刻加工采用化學腐蝕的方法,可以在材料上精確刻畫圖案,無需物理接觸,因此加工出的墊片邊緣光滑,無毛刺,且材料本體不會發生變形。

三、復雜形狀加工能力

蝕刻加工技術能夠處理復雜的形狀和精細的結構,這對于設計靈活性和產品創新提供了極大的支持。調節墊片往往需要根據特定應用進行定制,蝕刻加工能夠輕松實現這些復雜設計,滿足多樣化的工程需求。

四、材料適應性廣

蝕刻加工適用于多種金屬材料,如不銹鋼、銅、鋁、鈦等,這些材料具有良好的機械性能和耐腐蝕性,非常適合制作高質量的調節墊片。

五、高效的生產效率

蝕刻加工可以快速制作出模具,一旦模具準備好,就可以進行批量生產,大大提高了生產效率。這對于縮短產品生產周期、降低庫存成本具有重要作用。

六、環境友好與可持續發展

蝕刻加工過程中使用的化學藥劑雖然需要妥善處理,但相較于傳統的機械加工,它減少了能源消耗和廢物產生,更加符合環保和可持續發展的要求。

七、降低成本

蝕刻加工無需昂貴的模具費用,且生產效率高,有助于降低單位成本。此外,由于蝕刻加工可以實現自動化生產,減少了人工成本,對于大規模生產調節墊片的企業來說,這是一項重要的成本優勢。

八、設計靈活性

蝕刻加工允許設計人員根據需要輕松修改設計,這使得從原型到最終產品的迭代過程更加迅速和高效。設計靈活性也使得企業能夠快速響應市場變化,推出新產品。

九、耐腐蝕性和長期穩定性

蝕刻加工的調節墊片由于使用了耐腐蝕性強的材料,使得產品在惡劣環境下也能保持長期的穩定性和可靠性,延長了產品的使用壽命。

十、提升產品性能

精確的尺寸控制和表面光潔度使得調節墊片能夠更好地發揮作用,提高設備的整體性能,減少維護頻率,增加了用戶滿意度。

綜上所述,調節墊片蝕刻加工具有高精度、無毛刺、復雜形狀加工能力、材料適應性廣、高效生產、環境友好、成本降低、設計靈活性、耐腐蝕性和提升產品性能等多重優勢。這些優勢使得蝕刻加工成為調節墊片生產的首選技術,并在未來有著廣闊的應用前景。